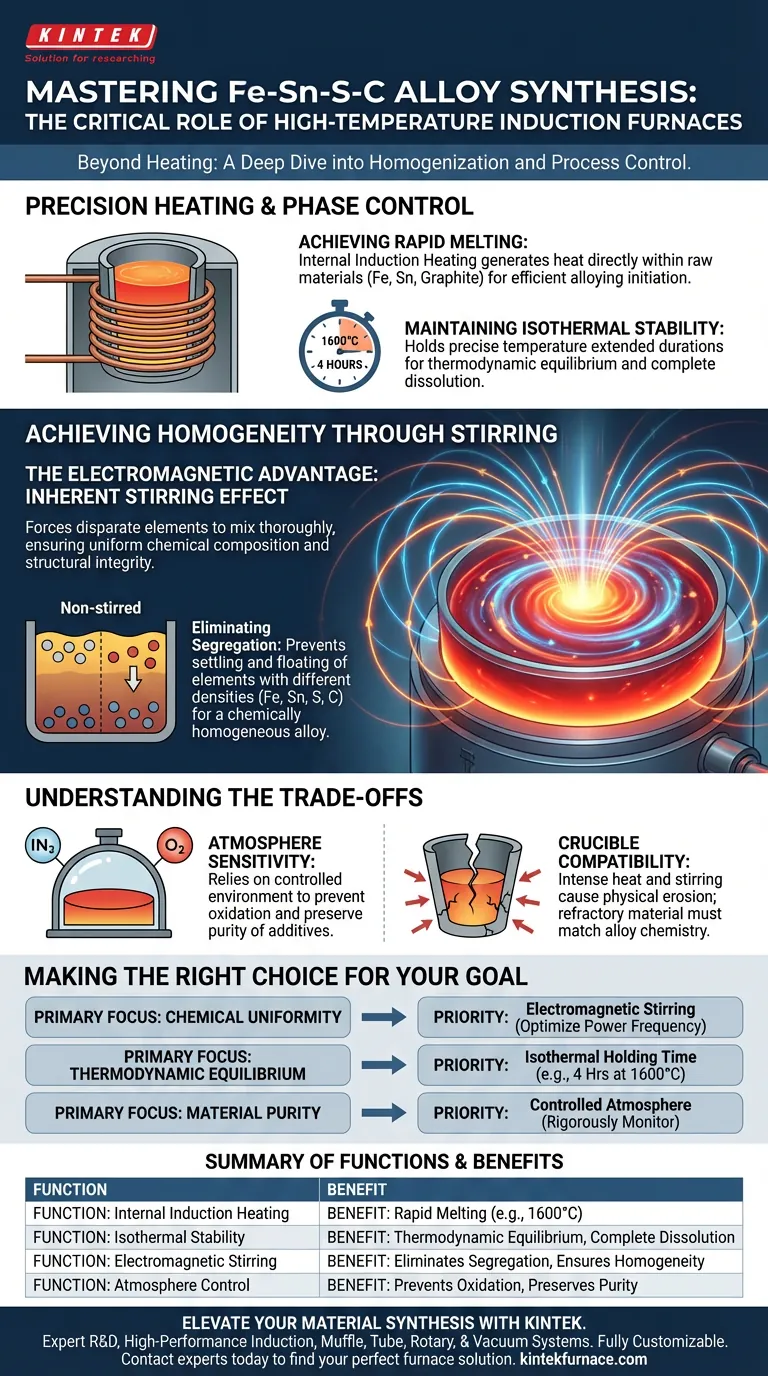

El horno de inducción de alta temperatura actúa como el recipiente de procesamiento crítico para sintetizar aleaciones de Fe-Sn-S-C, cumpliendo funciones mucho más allá del simple calentamiento. Su función principal es fundir rápidamente las materias primas específicas —hierro electrolítico, partículas de estaño, polvo de sulfuro ferroso y polvo de grafito— bajo una atmósfera estrictamente controlada. Crucialmente, mantiene condiciones isotérmicas precisas, como mantener la fusión a 1600 °C durante períodos prolongados (por ejemplo, cuatro horas), mientras utiliza fuerzas electromagnéticas para mezclar activamente la aleación.

La idea central Un horno de inducción de alta temperatura no solo funde metal; lo homogeneiza. Su ventaja definitoria es el efecto de agitación electromagnética inherente, que fuerza a los elementos dispares a mezclarse a fondo, asegurando que la aleación final tenga una composición química e integridad estructural uniformes.

Calentamiento de Precisión y Control de Fases

Logrando una Fusión Rápida

El horno de inducción está diseñado específicamente para llevar los materiales al estado líquido rápidamente.

Al inducir corrientes eléctricas directamente dentro de las materias primas conductoras (hierro, estaño, grafito), genera calor internamente en lugar de depender de la radiación externa. Este mecanismo asegura que los altos puntos de fusión se alcancen de manera eficiente, iniciando el proceso de aleación para el sistema Fe-Sn-S-C.

Manteniendo la Estabilidad Isotérmica

Crear una aleación estable requiere más que solo alcanzar una temperatura máxima; requiere consistencia térmica.

Para las aleaciones de Fe-Sn-S-C, el horno debe mantener una temperatura estable de aproximadamente 1600 °C durante duraciones de hasta cuatro horas. Este tiempo de mantenimiento prolongado permite que los diversos componentes alcancen el equilibrio termodinámico, asegurando la disolución completa de los polvos de grafito y sulfuro en la matriz de hierro.

Logrando la Homogeneidad a Través de la Agitación

La Ventaja Electromagnética

La función más distintiva de un horno de inducción es su efecto de agitación electromagnética.

A diferencia de los hornos de resistencia (como los hornos mufla o de caja) que proporcionan calor estático, el campo magnético en un horno de inducción genera movimiento físico dentro del baño fundido. Esta acción de "agitación" es automática y continua mientras la potencia de inducción esté activa.

Eliminando la Segregación

La uniformidad es el principal desafío en la aleación de elementos con diferentes densidades, como el hierro y el estaño.

La agitación electromagnética circula continuamente el baño fundido, evitando que los elementos más pesados se asienten y que los elementos más ligeros floten. Esto asegura que el Carbono (C) y el Azufre (S) se distribuyan uniformemente en toda la matriz de Hierro (Fe) y Estaño (Sn), lo que resulta en una aleación químicamente homogénea.

Comprendiendo las Compensaciones

Sensibilidad a la Atmósfera

Si bien el horno proporciona excelente calor y agitación, depende en gran medida de una atmósfera controlada para mantener la pureza.

Si la atmósfera protectora se ve comprometida, los elementos activos en el baño fundido pueden reaccionar con el oxígeno. Como se observa en procesos similares de inducción al vacío, la falta de control del entorno puede provocar la pérdida de elementos de aleación o la formación de óxidos no deseados, comprometiendo las propiedades mecánicas del material.

Compatibilidad del Crisol

El calor intenso y la acción de agitación ejercen una tensión significativa en el revestimiento del horno (crisol).

A 1600 °C, la aleación fundida de Fe-Sn-S-C es altamente reactiva. La acción de agitación puede aumentar la erosión física del crisol, introduciendo potencialmente inclusiones no metálicas en el baño fundido si el material refractario no coincide perfectamente con la química de la aleación.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar la preparación exitosa de su aleación, considere estas prioridades estratégicas:

- Si su enfoque principal es la Uniformidad Química: Confíe en la capacidad de agitación electromagnética del horno de inducción; asegúrese de que la frecuencia de potencia esté configurada para optimizar esta agitación durante la fase de mantenimiento.

- Si su enfoque principal es el Equilibrio Termodinámico: Priorice el tiempo de mantenimiento isotérmico (por ejemplo, 4 horas a 1600 °C) para permitir la difusión completa del carbono y el azufre en la red de hierro.

- Si su enfoque principal es la Pureza del Material: Monitoree rigurosamente la atmósfera controlada, ya que la agitación por inducción es ineficaz contra la oxidación si el entorno no está sellado o es inerte.

El éxito en la preparación de aleaciones de Fe-Sn-S-C radica en aprovechar el horno de inducción no solo como un calentador, sino como un mezclador de precisión.

Tabla Resumen:

| Función | Descripción | Beneficio para Aleaciones Fe-Sn-S-C |

|---|---|---|

| Calentamiento por Inducción Interna | Genera calor directamente dentro de las materias primas conductoras. | Alcanza rápidamente puntos de fusión (por ejemplo, 1600 °C) para hierro y grafito. |

| Estabilidad Isotérmica | Mantiene una temperatura constante durante duraciones prolongadas. | Asegura el equilibrio termodinámico y la disolución completa de los componentes. |

| Agitación Electromagnética | Utiliza campos magnéticos para circular físicamente el baño fundido. | Elimina la segregación de estaño y hierro, asegurando la homogeneidad química. |

| Control de Atmósfera | Opera bajo condiciones de vacío o gas inerte. | Previene la oxidación y preserva la pureza de los aditivos de carbono y azufre. |

Mejore su Síntesis de Materiales con KINTEK

La precisión en metalurgia exige más que solo calor; requiere un control absoluto sobre la homogeneización y el entorno. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Inducción, Muffle, Tubo, Rotatorios y de Vacío de alto rendimiento diseñados para cumplir con las rigurosas demandas de la preparación de aleaciones.

Ya sea que esté sintetizando complejos sistemas Fe-Sn-S-C o desarrollando cerámicas de próxima generación, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas. Asegure la uniformidad química y la integridad estructural en cada fusión.

¿Listo para optimizar su proceso de aleación? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Hyunjae Kim, Youn‐Bae Kang. Evaporation of Sn from Molten Fe–C–S Alloy Under Reduced Pressure at 1650 $$^\circ $$C for Developing Sustainable Ferrous Scrap Recycling Process. DOI: 10.1007/s11663-025-03579-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión al vacío de laboratorio en el acero HSLA? Logre precisión a nivel atómico en el diseño de aleaciones

- ¿Qué papel juega un horno de fusión eléctrico en la producción de compuestos Al7075/Fe3O4/RHS? Licuefacción de precisión

- ¿Qué papel juegan los hornos de inducción en el reciclaje de metales? Impulsar la eficiencia y la calidad en el procesamiento de chatarra

- ¿Cuáles son las ventajas técnicas de usar un crisol de pared delgada con ranuras anchas? Aumentar la eficiencia del derretimiento por inducción en cráneo

- ¿Cómo ayuda un ambiente de vacío en la purificación de metales? Lograr alta pureza y propiedades mejoradas

- ¿Cómo mejoran los hornos de inducción la seguridad durante el proceso de fundición? Logre una fusión de metales más limpia y segura

- ¿Cuáles son las principales ventajas de los hornos de inducción de canal? Aumente la eficiencia y la calidad

- ¿Cómo afecta físicamente el proceso de fusión por inducción a los metales? Consiga fusiones limpias y homogéneas con precisión