Las principales ventajas de un horno de inducción de canal se centran en mejoras drásticas en la eficiencia operativa, la calidad del material y el ahorro de costos. Esta tecnología utiliza un campo electromagnético altamente controlado para generar calor directamente dentro del metal, lo que lleva a una fusión rápida, un desperdicio mínimo y un entorno de producción significativamente más controlado y automatizado en comparación con los métodos tradicionales.

Un horno de inducción de canal es más que un simple dispositivo de calentamiento; es una herramienta de precisión que mejora la fabricación al ofrecer un control inigualable sobre la temperatura, reducir el consumo de energía y mejorar la calidad final del propio metal.

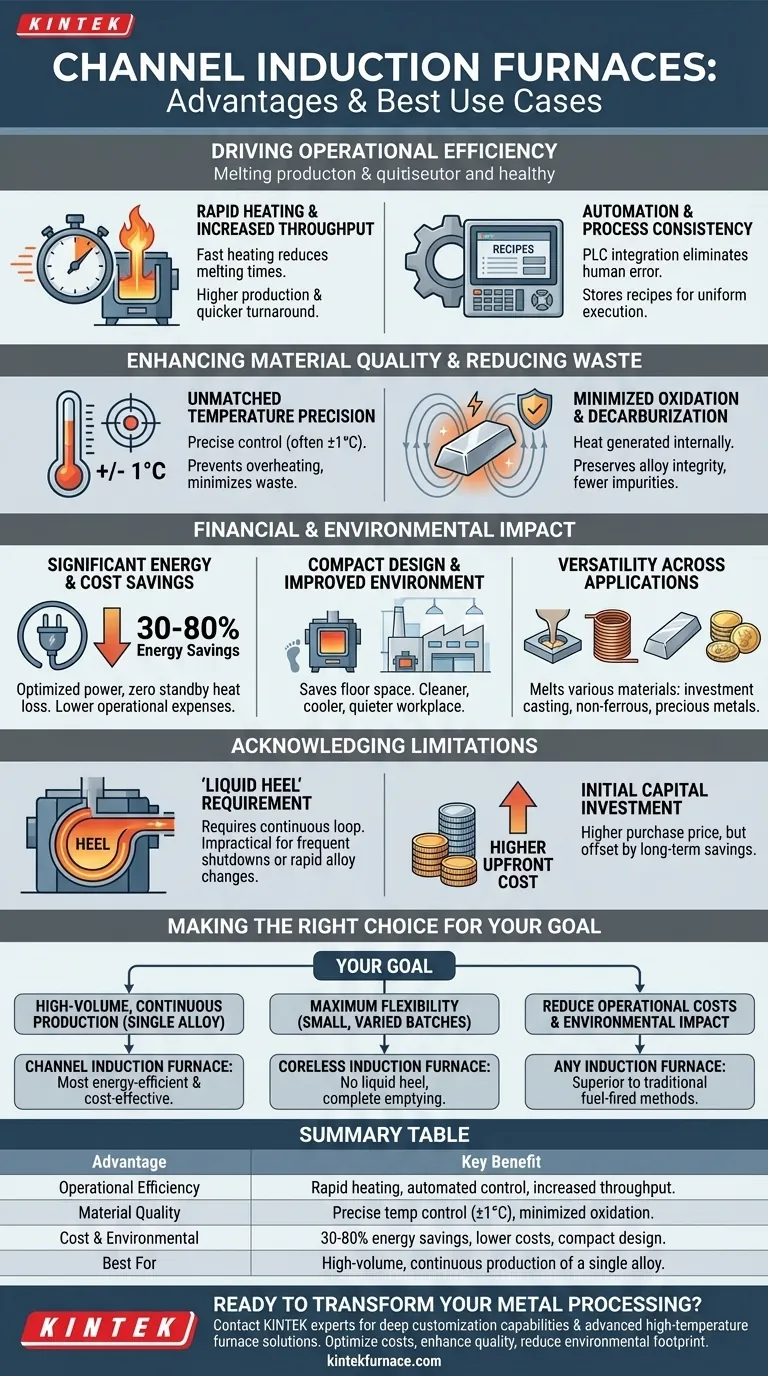

Impulsando la eficiencia operativa

El atractivo principal de la tecnología de inducción radica en su capacidad para optimizar y acelerar el proceso de fusión. Esta eficiencia se logra tanto a través de la velocidad como del control inteligente.

Calentamiento rápido y mayor rendimiento

La energía de alta frecuencia genera calor instantánea y directamente dentro del material conductor. Esta velocidad de calentamiento rápida reduce drásticamente los tiempos de fusión.

Para industrias como las fundiciones y la fundición de metales, esto se traduce directamente en una mayor eficiencia de producción y tiempos de respuesta más rápidos en los pedidos.

Automatización y consistencia del proceso

Los hornos modernos están integrados con Controladores Lógicos Programables (PLC). Esto permite la fácil programación y almacenamiento de múltiples "recetas" para diferentes aleaciones y procesos.

La automatización asegura que cada lote se ejecute con los mismos parámetros exactos, eliminando el error humano y garantizando un rendimiento consistente. Estos sistemas también crean registros operativos detallados para el análisis y la elaboración de informes de control de calidad.

Mejora de la calidad del material y reducción de residuos

El control es la característica definitoria de la fusión por inducción. Al gestionar el proceso con alta precisión, se mejoran directamente las propiedades metalúrgicas del producto final y se minimizan las pérdidas.

Precisión de temperatura inigualable

Los sistemas de inducción ofrecen un control preciso de la temperatura, a menudo dentro de ±1°C. Este nivel de precisión es crítico para lograr propiedades metálicas específicas y deseadas.

La regulación precisa evita el sobrecalentamiento, lo que minimiza el desperdicio de material y asegura que el producto final cumpla con los estrictos estándares de calidad.

Oxidación y descarburización minimizadas

Debido a que el calor se genera dentro del metal en lugar de aplicarse desde una llama externa, hay significativamente menos oxidación y descarburización.

Esto preserva la integridad y composición de la aleación, lo que resulta en una fusión más limpia y de mayor calidad con menos impurezas que manejar.

Comprendiendo el impacto financiero y ambiental

El cambio a la tecnología de inducción tiene efectos profundos en los resultados de una empresa y en su huella ambiental. Estos beneficios están interconectados y crean un sólido argumento comercial.

Ahorro significativo de energía y costos

Los hornos de inducción pueden ofrecer un ahorro de energía del 30-80% en comparación con los métodos tradicionales de combustible. Esto se debe al control de potencia optimizado y a la pérdida de calor cero durante los períodos de inactividad.

Además, eliminan los costos recurrentes y los riesgos de manipulación asociados con la compra de combustible o electrodos consumibles, lo que reduce directamente los gastos operativos.

Diseño compacto y ambiente de trabajo mejorado

Estos hornos tienen un diseño compacto, lo que ahorra un valioso espacio en el suelo y potencialmente reduce los costos operativos de las instalaciones.

Al eliminar la combustión, crean un ambiente de trabajo mucho más limpio, fresco y silencioso. Esto mejora la seguridad y la moral de los empleados sin la necesidad de extensos sistemas de ventilación para los gases de escape.

Versatilidad en todas las aplicaciones

La tecnología es altamente versátil, capaz de fundir una amplia gama de materiales. Las aplicaciones comunes incluyen la fundición a la cera perdida, la fusión de cobre y aluminio, el procesamiento de metales preciosos y la creación de aleaciones altamente uniformes.

Reconociendo las limitaciones

Para hacer una evaluación objetiva, es crucial comprender el contexto operativo específico donde un horno de canal sobresale y donde puede ser menos adecuado.

El requisito del "talón líquido"

Una característica definitoria de un horno de canal es que requiere un circuito continuo de metal fundido, el "talón", para mantener el circuito eléctrico. Esto lo hace excepcionalmente eficiente para la operación continua o semicontinua con la misma aleación.

Sin embargo, esto lo hace poco práctico para operaciones que requieren paradas frecuentes, arranques o cambios rápidos entre diferentes tipos de aleaciones.

Inversión de capital inicial

El precio de compra inicial de un horno de inducción puede ser más alto que el de algunos tipos de hornos tradicionales. Este costo inicial suele compensarse con el tiempo gracias a los importantes ahorros de energía y operativos.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente de sus necesidades de producción específicas y objetivos comerciales.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Un horno de inducción de canal es probablemente la solución más eficiente energéticamente y rentable disponible.

- Si su enfoque principal es la máxima flexibilidad para lotes pequeños y variados: Un horno de inducción sin núcleo puede ser una mejor opción, ya que no requiere un talón líquido y puede vaciarse completamente entre fusiones.

- Si su enfoque principal es reducir los costos operativos y el impacto ambiental: Cualquier horno de inducción ofrece una ventaja clara y significativa sobre las tecnologías tradicionales de combustible.

En última instancia, elegir la tecnología adecuada consiste en alinear las fortalezas inherentes del equipo con sus objetivos operativos.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia operativa | Calentamiento rápido, control automatizado y mayor rendimiento |

| Calidad del material | Control preciso de la temperatura (±1°C), oxidación minimizada |

| Costo y medio ambiente | Ahorro de energía del 30-80%, menores costos operativos, diseño compacto |

| Ideal para | Producción continua de alto volumen de una sola aleación |

¿Listo para transformar su procesamiento de metales con eficiencia y calidad superiores?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en tecnología de calentamiento por inducción, incluidos los hornos de canal y sin núcleo, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea para fundición a la cera perdida, fusión de metales no ferrosos o procesamiento de metales preciosos.

Contacte a nuestros expertos hoy para discutir cómo una solución de horno de inducción personalizada puede optimizar sus costos operativos, mejorar la calidad del producto y reducir su huella ambiental.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores