La Fusión y Fundición por Inducción al Vacío (VIM&C) es el proceso de fabricación elegido para crear los componentes metálicos más avanzados y fiables que existen. Es el método preferido para aplicaciones críticas en las industrias aeroespacial, médica y nuclear, donde la falla del material puede tener consecuencias catastróficas. El proceso se utiliza para producir desde álabes de turbinas de motores a reacción e implantes médicos hasta componentes de reactores nucleares y materiales semiconductores de alta pureza.

En esencia, VIM&C no es simplemente fundir metal. Es un proceso de purificación y aleación que utiliza el vacío para eliminar gases atmosféricos como el oxígeno y el nitrógeno, que son las principales fuentes de contaminación y debilidad en las aleaciones de alto rendimiento. Este control preciso sobre la pureza y la química es lo que permite la creación de materiales con una resistencia, limpieza y fiabilidad excepcionales.

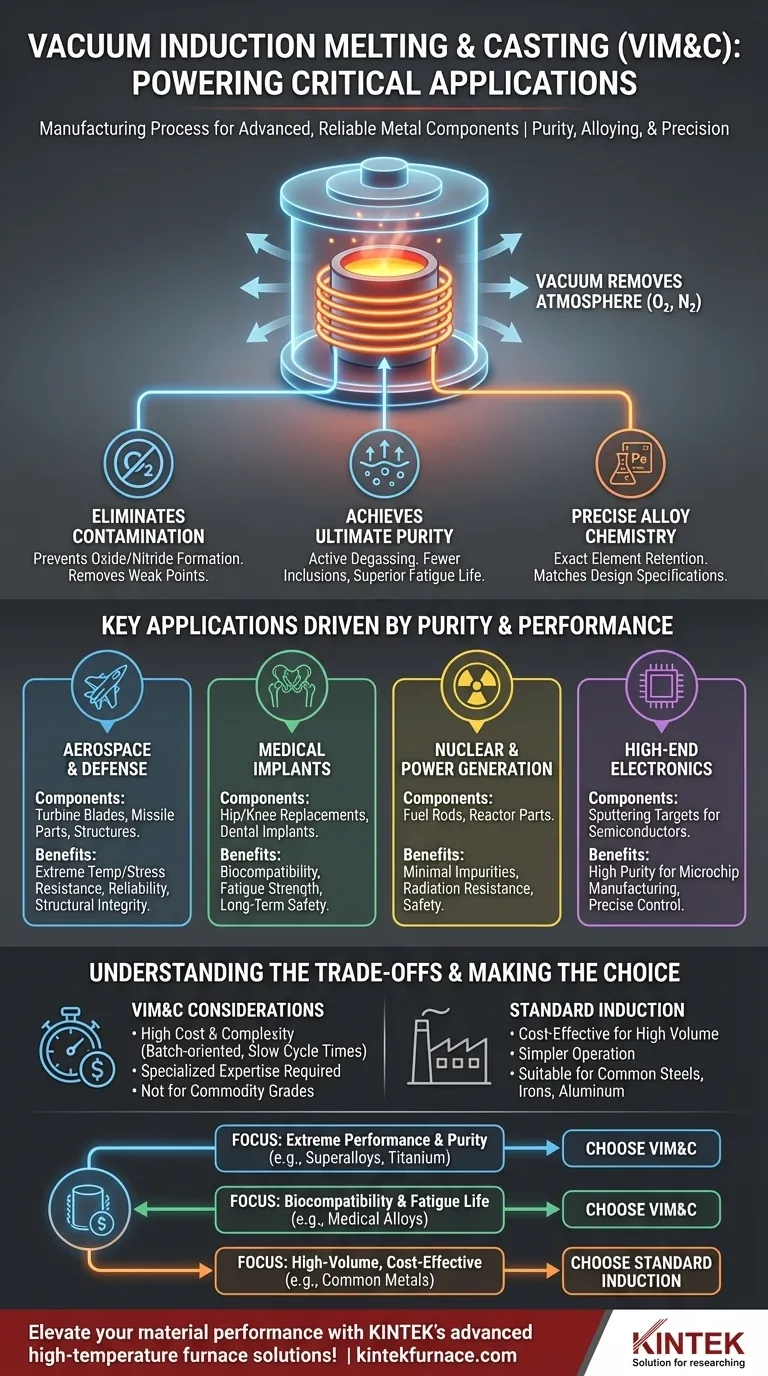

Por qué el vacío es el componente crítico

El "vacío" en VIM&C es lo que lo diferencia de la fusión por inducción estándar. Eliminar la atmósfera de la cámara de fusión cambia fundamentalmente lo que es posible en la metalurgia.

Eliminación de la contaminación atmosférica

El aire estándar es aproximadamente 78% nitrógeno y 21% oxígeno. Cuando metales reactivos como el titanio o las superaleaciones se funden al aire libre, estos gases se disuelven en el metal fundido, formando óxidos y nitruros que crean puntos débiles y provocan fallas prematuras.

Un entorno de vacío elimina estos gases reactivos, evitando la formación de estas impurezas y asegurando que el material final sea tan fuerte y limpio como teóricamente sea posible.

Lograr la máxima pureza

Más allá de prevenir nuevas contaminaciones, el vacío extrae activamente los gases disueltos y otras impurezas volátiles del metal fundido. Este paso de "desgasificación" es crucial para producir materiales ultralimpios.

El resultado es un metal con significativamente menos inclusiones no metálicas, lo que conduce a una vida útil superior a la fatiga, mayor tenacidad y un rendimiento general superior.

Control preciso sobre la química de la aleación

Muchas aleaciones avanzadas contienen elementos que tienen una alta presión de vapor o reaccionan fácilmente con el aire. El vacío permite la adición y retención precisas de estos elementos de aleación sensibles.

Esto asegura que la química final coincida exactamente con la especificación de diseño, lo cual es esencial para lograr las propiedades mecánicas y las características de rendimiento deseadas.

Aplicaciones clave impulsadas por la pureza y el rendimiento

Las capacidades únicas de VIM&C lo hacen indispensable para industrias que dependen de materiales que operan al límite de su rendimiento.

Aeroespacial y Defensa

Componentes como los álabes de turbinas de motores de aeronaves, las piezas de misiles y las estructuras de satélites se fabrican con superaleaciones a base de níquel. Estas piezas deben soportar temperaturas extremas y estrés mecánico.

VIM&C es el único proceso que puede producir superaleaciones con la pureza y la integridad estructural requeridas para operar de manera segura y fiable en estos entornos.

Implantes médicos

Los materiales utilizados dentro del cuerpo humano, como prótesis de cadera y rodilla o implantes dentales, deben ser perfectamente biocompatibles y poseer una resistencia excepcional a la fatiga. A menudo se fabrican con titanio o aceros inoxidables especializados.

El proceso VIM&C elimina las impurezas que podrían causar una reacción adversa en el cuerpo y asegura que el implante tenga la estructura interna impecable necesaria para durar décadas sin fallar.

Generación nuclear y de energía

La industria nuclear exige materiales con un comportamiento predecible y una fiabilidad extrema para componentes como las barras de combustible y las piezas de los reactores.

VIM&C proporciona el control necesario para producir aleaciones con impurezas mínimas, lo cual es fundamental para garantizar la seguridad y el rendimiento a largo plazo bajo radiación. Esta misma necesidad de materiales de alta pureza se extiende a la fabricación de componentes para células solares y semiconductores.

Electrónica de alta gama

La producción de semiconductores y dispositivos electrónicos a menudo requiere metales extremadamente puros para procesos como la deposición física de vapor.

VIM&C se utiliza para crear los blancos de pulverización de alta pureza que son esenciales para la fabricación de microchips y otros componentes electrónicos avanzados.

Comprendiendo las compensaciones

Aunque VIM&C ofrece una calidad inigualable, es un proceso especializado con limitaciones específicas.

El factor costo

VIM&C es un proceso por lotes y relativamente lento. Los hornos de vacío especializados, los complejos controles y los tiempos de ciclo más largos lo hacen significativamente más caro que las técnicas de fusión convencionales.

Debido a esto, se reserva para aplicaciones donde el alto costo se justifica por la necesidad absoluta de rendimiento y fiabilidad del material.

Complejidad y escala

Operar una instalación de VIM&C requiere una considerable experiencia técnica. El proceso no es adecuado para producir metales de gran volumen y grado comercial.

Su fortaleza radica en producir lotes más pequeños y altamente controlados de aleaciones especializadas y de alto valor.

Cuando la fusión por inducción más simple es suficiente

Para muchas aplicaciones, como la fundición de piezas estándar de acero, hierro o aluminio para los sectores automotriz o de fabricación general, la pureza extrema de VIM&C es innecesaria.

En estos casos, un horno de inducción estándar que funciona al aire o bajo una atmósfera de gas inerte proporciona una solución mucho más rentable para producir piezas de calidad donde una contaminación atmosférica menor no es un punto de falla crítico.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fusión requiere hacer coincidir la tecnología con los requisitos de uso final del material.

- Si su enfoque principal es el rendimiento y la pureza extremos: VIM&C es el estándar innegociable para producir superaleaciones, aleaciones de titanio y otros metales reactivos para aplicaciones críticas.

- Si su enfoque principal es la biocompatibilidad y la vida útil a la fatiga: VIM&C es esencial para la fabricación de aleaciones de grado médico para garantizar la seguridad y la fiabilidad a largo plazo dentro del cuerpo.

- Si su enfoque principal es la producción de gran volumen y rentable: Un horno de inducción estándar de fusión al aire es la opción más práctica y económica para la mayoría de los aceros, hierros y aleaciones de aluminio comunes.

En última instancia, elegir VIM&C es una decisión de priorizar la perfección del material sobre el costo de producción, una compensación requerida para las tecnologías más exigentes del mundo.

Tabla resumen:

| Área de aplicación | Componentes clave producidos | Beneficios principales |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbinas de motores a reacción, piezas de misiles | Resistencia a temperaturas extremas, alta resistencia, fiabilidad |

| Implantes Médicos | Prótesis de cadera y rodilla, implantes dentales | Biocompatibilidad, resistencia a la fatiga, seguridad a largo plazo |

| Generación Nuclear y de Energía | Barras de combustible, componentes de reactores | Mínimas impurezas, resistencia a la radiación, seguridad |

| Electrónica de Alta Gama | Blanco de pulverización para semiconductores | Alta pureza para la fabricación de microchips, control preciso de aleaciones |

¡Eleve el rendimiento de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, proporcionamos a diversos laboratorios sistemas VIM&C personalizados, incluyendo hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza y fiabilidad inigualables para aplicaciones críticas en las industrias aeroespacial, médica, nuclear y electrónica. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de fusión y fundición para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza