En resumen, la fundición al vacío fue el avance esencial que permitió la creación de superaleaciones modernas de alto rendimiento. Al eliminar los gases atmosféricos durante la fusión, permitió a los metalúrgicos diseñar y producir aleaciones con mayor resistencia, mayor pureza y la capacidad de soportar temperaturas extremas, propiedades que antes eran inalcanzables.

El desafío central en el diseño de superaleaciones es que los elementos de fortalecimiento más críticos, como el titanio y el aluminio, son altamente reactivos con el oxígeno y el nitrógeno en el aire. La fundición al vacío resuelve esto creando un ambiente protegido, evitando la contaminación y liberando todo el potencial de la química de la aleación.

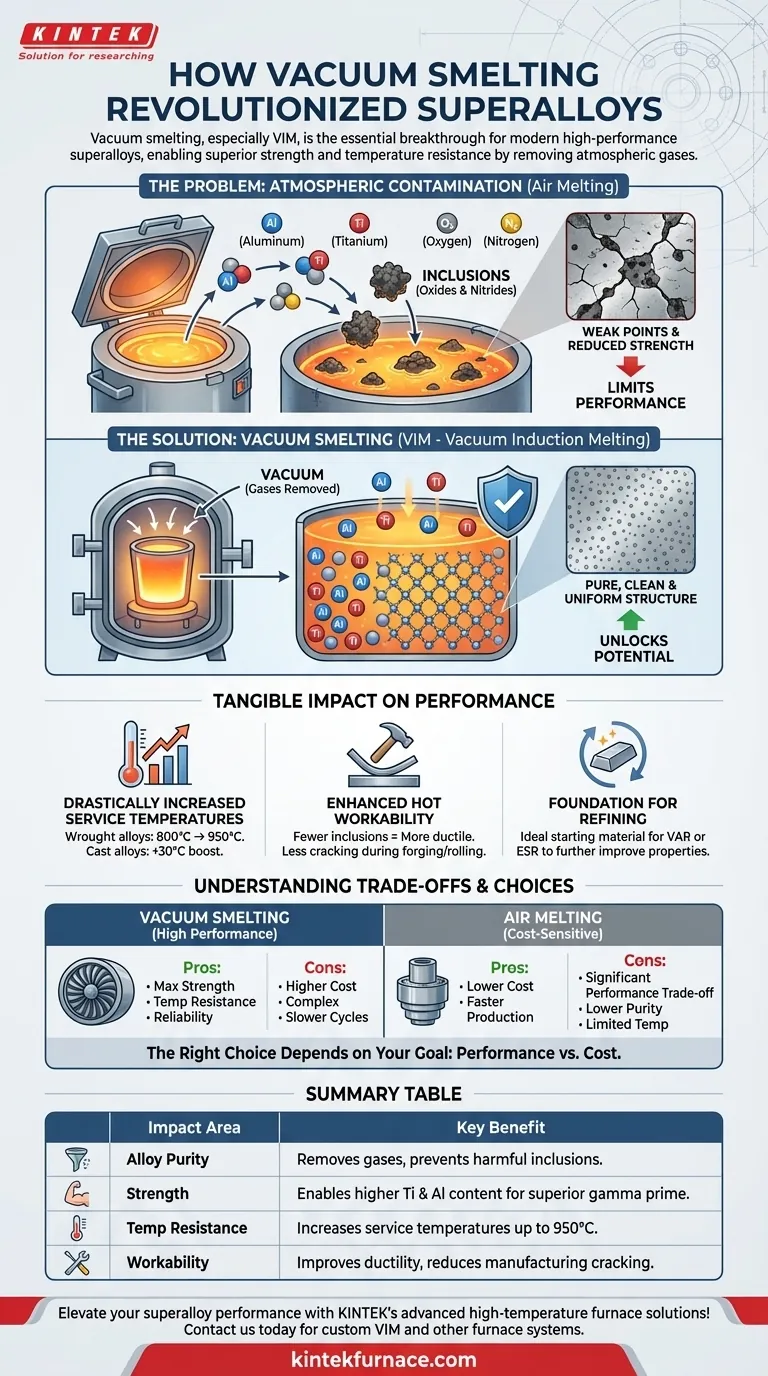

El problema central: la contaminación atmosférica

Antes de la adopción generalizada del procesamiento al vacío, el desarrollo de superaleaciones se enfrentaba a un límite fundamental. El mero hecho de fundir los metales en el aire estaba degradando su rendimiento potencial.

El papel crítico de los elementos reactivos

Las superaleaciones derivan su increíble resistencia a altas temperaturas de la formación precisa de microestructuras internas, principalmente la fase gamma prima (γ'). Esta fase se forma por elementos de aleación específicos, especialmente el aluminio (Al) y el titanio (Ti).

Cuanto más Al y Ti se puedan añadir con éxito a la aleación a base de níquel, más fuerte y resistente a la temperatura se vuelve.

La formación de inclusiones dañinas

Cuando se funden en presencia de aire, estos elementos altamente reactivos (Al, Ti) se unen instantáneamente con el oxígeno y el nitrógeno. Esto forma inclusiones no metálicas como óxidos y nitruros.

Estas pequeñas partículas quebradizas quedan atrapadas en el metal final. Actúan como puntos débiles microscópicos, reduciendo la ductilidad, iniciando grietas y limitando severamente la vida a la fatiga y la resistencia general del material.

Cómo la fundición al vacío proporciona la solución

La fundición al vacío, particularmente la Fusión por Inducción al Vacío (VIM), aborda directamente el problema de la contaminación. Al colocar todo el proceso de fusión dentro de una cámara de vacío, cambia fundamentalmente lo que es posible.

Prevención de la oxidación y nitruración

El beneficio más directo del vacío es la eliminación de gases reactivos. Con prácticamente la ausencia de oxígeno o nitrógeno, el aluminio y el titanio permanecen libres para realizar su función prevista: fortalecer la aleación.

Permitir un mayor contenido de aleación

Debido a que los elementos reactivos están protegidos de la contaminación, los metalúrgicos pueden añadirlos con confianza en concentraciones mucho más altas. Esto conduce directamente a un mayor volumen de la fase gamma prima de fortalecimiento, empujando los límites del rendimiento del material.

Mejora de la pureza y limpieza del material

El ambiente de vacío también ayuda a eliminar otros gases disueltos del metal fundido, lo que resulta en un producto final "más limpio" y uniforme. Esta pureza inherente mejora significativamente las propiedades de la aleación.

El impacto tangible en el rendimiento de las superaleaciones

El cambio al procesamiento al vacío no fue una mejora incremental; fue un paso revolucionario que redefinió las capacidades de las superaleaciones.

Temperaturas de servicio drásticamente aumentadas

La capacidad de crear materiales más limpios y altamente aleados tuvo un impacto directo en la temperatura a la que podían operar. Para las superaleaciones forjadas (deformadas), el procesamiento al vacío elevó las temperaturas máximas de servicio de aproximadamente 800 °C a 950 °C.

Incluso para las superaleaciones fundidas avanzadas, el paso a las técnicas de vacío proporcionó un impulso de rendimiento adicional de aproximadamente 30 °C.

Mejora de la trabajabilidad en caliente

Una aleación más limpia con menos inclusiones frágiles es más dúctil y tolerante durante la fabricación. Esta mejor trabajabilidad en caliente significa que el material es menos propenso a agrietarse durante la forja, el laminado u otros procesos de conformado, lo que lleva a mejores rendimientos y componentes más fiables.

Una base para un mayor refinamiento

VIM es a menudo el primer paso crítico en un proceso de varias etapas para las aplicaciones más exigentes. Los lingotes de alta pureza producidos por VIM sirven como el material de partida ideal para procesos de refinamiento secundario como la Refusión por Arco al Vacío (VAR) o la Refusión por Escoria Electroconducida (ESR), que mejoran aún más la estructura y las propiedades del material.

Comprensión de las compensaciones

Si bien sus beneficios son innegables, el procesamiento al vacío es una ruta de fabricación más exigente.

Mayor costo y complejidad

Los hornos de vacío son significativamente más caros de construir, operar y mantener que los hornos de fusión al aire. El proceso requiere sistemas de vacío complejos y controles precisos, lo que aumenta el costo general del material final.

Ciclos de producción más lentos

Cada ciclo de fusión requiere tiempo para bombear la cámara hasta el nivel de vacío requerido. Esto hace que el proceso sea intrínsecamente más lento que la fusión continua o por lotes en aire, lo que afecta el rendimiento y el costo.

Tomar la decisión correcta para su objetivo

Comprender el impacto de la fundición al vacío ayuda a especificar el material adecuado para una aplicación determinada.

- Si su enfoque principal es el máximo rendimiento y fiabilidad (por ejemplo, álabes de turbinas de motores a reacción, generación de energía): Las superaleaciones procesadas al vacío son innegociables. La protección que ofrecen es la única forma de lograr la resistencia y la resistencia a la temperatura requeridas.

- Si su enfoque principal es una aplicación menos exigente y sensible al costo: Se podría considerar una aleación fundida al aire, pero debe aceptar la significativa compensación en rendimiento, pureza y capacidad de temperatura.

En última instancia, la fundición al vacío transformó las superaleaciones de materiales de alto rendimiento en las soluciones para entornos extremos que impulsan nuestro mundo moderno.

Tabla resumen:

| Área de impacto | Beneficio clave |

|---|---|

| Pureza de la aleación | Elimina gases y previene inclusiones dañinas para materiales más limpios |

| Resistencia | Permite un mayor contenido de titanio y aluminio para una fase gamma prima superior |

| Resistencia a la temperatura | Aumenta las temperaturas de servicio hasta 950 °C para entornos extremos |

| Trabajabilidad | Mejora la ductilidad y reduce el agrietamiento durante los procesos de fabricación |

¡Eleve el rendimiento de su superaleación con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD personalizados. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr resultados revolucionarios en el desarrollo de materiales. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas