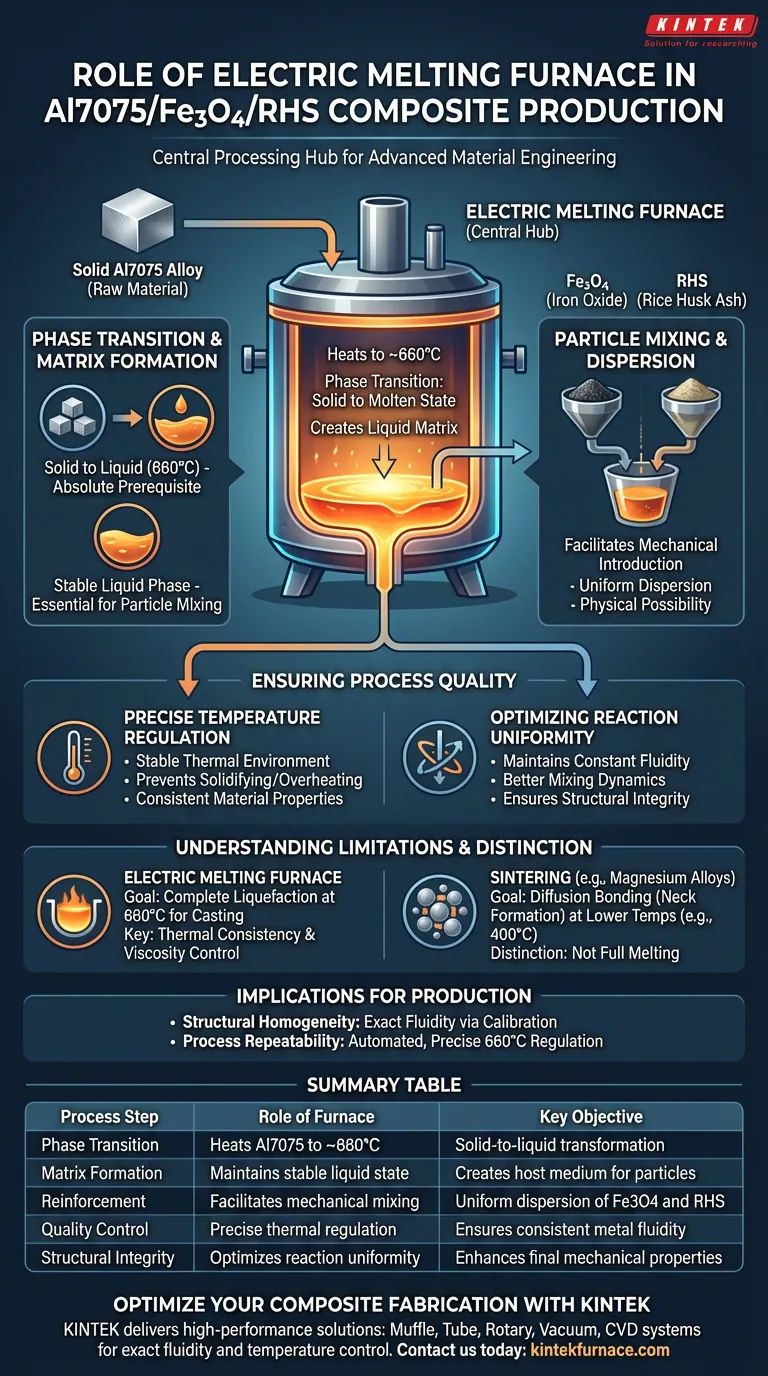

El horno de fusión eléctrico funciona como el centro de procesamiento central en la fabricación de compuestos Al7075/Fe3O4/RHS. Su responsabilidad principal es generar un entorno de alta temperatura controlado con precisión que calienta la aleación Al7075 a aproximadamente 660 grados Celsius. Esta energía térmica transforma la aleación de un estado sólido a uno fundido, creando la matriz líquida esencial requerida para introducir las partículas de refuerzo.

Idea Clave: El horno no es simplemente un elemento calefactor; es la herramienta de estabilización crítica que asegura que la matriz de aluminio mantenga una fluidez constante. Sin este cambio de fase controlado, la integración uniforme de Fe3O4 y cenizas de cáscara de arroz (RHS) sería físicamente imposible.

Establecimiento de la Matriz Compuesta

La Transición de Sólido a Líquido

El papel fundamental del horno es impulsar el cambio de fase del material base.

Calienta la aleación Al7075 a su punto de fusión específico de aproximadamente 660 grados Celsius.

Esta licuefacción es el requisito previo absoluto para toda la línea de producción, convirtiendo los bloques de metal sólido en un medio trabajable.

Facilitación de la Mezcla de Partículas

Una vez que el aluminio está fundido, el horno mantiene el estado líquido necesario para la formación del compuesto.

Este estado líquido permite la introducción mecánica de Fe3O4 (óxido de hierro) y RHS (cenizas de cáscara de arroz).

Sin una fase líquida estable, estas partículas externas no pueden dispersarse en la matriz para crear el material compuesto final.

Garantía de Calidad del Proceso

Regulación Precisa de la Temperatura

El horno de fusión eléctrico está diseñado para proporcionar un entorno térmico altamente estable.

Evita fluctuaciones de temperatura que podrían provocar solidificación localizada o sobrecalentamiento.

El control estable de la temperatura es vital para garantizar que las propiedades del material permanezcan constantes en todo el lote.

Optimización de la Uniformidad de la Reacción

Al mantener una temperatura constante, el horno garantiza una fluidez metálica constante.

Una fluidez confiable permite una mejor dinámica de mezcla, lo que conduce a una mayor uniformidad de la reacción entre la matriz de aluminio y las partículas añadidas.

Esta uniformidad está directamente relacionada con la integridad estructural del producto de fundición final.

Comprensión de las Limitaciones

Distinción de los Procesos de Sinterización

Es fundamental distinguir este proceso de fusión de otros métodos de calentamiento, como la sinterización al vacío utilizada para aleaciones de magnesio.

Mientras que otros hornos pueden operar a temperaturas más bajas (por ejemplo, 400 °C) para unir partículas sólidas por difusión, el horno de fusión eléctrico en este contexto tiene un objetivo diferente.

Su propósito es la licuefacción completa a 660 °C para fundición, no la unión por difusión o la "formación de cuellos" observada en la metalurgia de polvos.

Dependencia de la Consistencia Térmica

La calidad del compuesto final depende completamente de la capacidad del horno para mantener el objetivo específico de 660 °C.

Cualquier desviación en los mecanismos de control del horno puede alterar la viscosidad del fundido.

Una viscosidad inconsistente conduce a una mala distribución de las partículas, comprometiendo el rendimiento mecánico del compuesto Al7075/Fe3O4/RHS.

Implicaciones para la Producción

Para maximizar la calidad de su material compuesto, considere lo siguiente según sus objetivos específicos:

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que la calibración de su horno sea exacta para mantener una fluidez constante, que es el motor clave para la dispersión uniforme de las partículas.

- Si su enfoque principal es la Repetibilidad del Proceso: Priorice equipos que ofrezcan regulación térmica automatizada y precisa para mantener la aleación exactamente a 660 °C en múltiples lotes.

El horno de fusión eléctrico desbloquea eficazmente la aleación Al7075, transformándola de un sólido en bruto a un huésped líquido receptivo para la ingeniería de compuestos avanzados.

Tabla Resumen:

| Paso del Proceso | Papel del Horno de Fusión Eléctrico | Objetivo Clave |

|---|---|---|

| Transición de Fase | Calienta la aleación Al7075 a ~660°C | Transformación de sólido a líquido |

| Formación de Matriz | Mantiene un estado líquido estable | Crea un medio huésped para partículas |

| Refuerzo | Facilita la mezcla mecánica | Dispersión uniforme de Fe3O4 y RHS |

| Control de Calidad | Regulación térmica precisa | Garantiza una fluidez metálica constante |

| Integridad Estructural | Optimiza la uniformidad de la reacción | Mejora las propiedades mecánicas finales |

Optimice la Fabricación de sus Compuestos con KINTEK

Lograr una homogeneidad estructural perfecta en compuestos de Al7075 requiere la precisión térmica inflexible que solo el equipo diseñado por expertos puede proporcionar. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos diseñados para mantener la fluidez exacta y el control de temperatura que su investigación exige.

Ya sea que esté desarrollando compuestos avanzados de matriz metálica o aleaciones especializadas, nuestros hornos de alta temperatura personalizables cuentan con el respaldo de I+D líder en la industria para garantizar la repetibilidad de su proceso.

¿Listo para elevar su ingeniería de materiales? ¡Contáctenos hoy para discutir sus necesidades únicas!

Guía Visual

Referencias

- Angadi Seshappa, Neelam Singh. Investigating the mechanical properties of al7075 metal matrix composite with improved performance through the incorporation of fe3o4 and RHS. DOI: 10.1051/matecconf/202439201025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es necesario un horno de Fusión por Inducción al Vacío (VIM) para el acero para herramientas H13? Garantice resultados puros y de alto rendimiento

- ¿Cuáles son las funciones principales de un horno de fusión por inducción de alto vacío? Esencial para el procesamiento de superaleaciones CM186LC

- ¿Por qué es necesario fundir y voltear repetidamente los lingotes de aleación? Logrando la homogeneidad en aleaciones de Mn–Ni–Fe–Si

- ¿Por qué es ventajoso el diseño compacto de los hornos de inducción de canal? Ahorre espacio y energía

- ¿Cuáles son las principales ventajas de utilizar hornos de fusión al vacío? Logre una pureza y un control superiores para materiales de alto rendimiento

- ¿Qué papel juega un horno de fusión por arco de vacío en la fusión de aleaciones Fe60Co15Ni15Cr10? Desbloquee una uniformidad superior

- ¿Cuál es la función de un horno de inducción de alta temperatura en aleaciones metalúrgicas como Fe-Sn-S-C? Beneficios clave explicados

- ¿Cuáles son las ventajas del calentamiento por inducción? Logre un calentamiento industrial rápido, preciso y eficiente