En esencia, el calentamiento por inducción ofrece tres ventajas principales: velocidad, precisión y eficiencia energética. A diferencia de los hornos tradicionales que calientan un objeto desde el exterior, el calentamiento por inducción genera calor directamente dentro del material, lo que da como resultado un proceso más rápido, limpio y mucho más controlable.

La ventaja fundamental del calentamiento por inducción es su capacidad para proporcionar calor instantáneo y altamente localizado sin contacto físico. Esto transforma la fabricación al permitir ciclos de producción más rápidos, piezas de mayor calidad y un entorno de trabajo más seguro y limpio en comparación con los métodos convencionales de calentamiento por llama o resistencia.

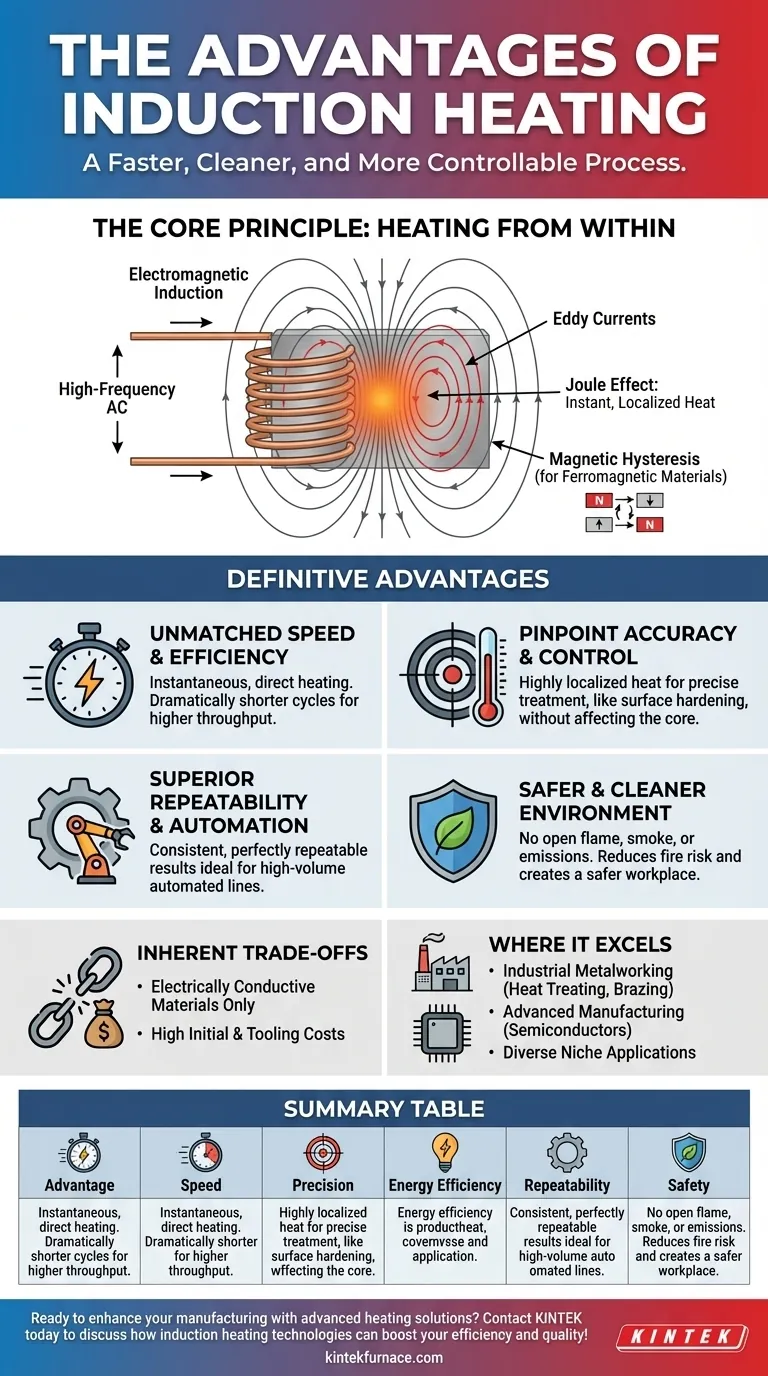

El principio fundamental: Calentar desde dentro

El calentamiento por inducción es un proceso sin contacto. Se basa en leyes fundamentales de la física para convertir los materiales eléctricamente conductores en sus propias fuentes de calor, ofreciendo un nivel de control que los métodos de calentamiento externos no pueden igualar.

Inducción Electromagnética

El proceso comienza con una bobina de inducción, a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esta corriente genera un campo magnético potente y rápidamente cambiante alrededor de la bobina.

El Efecto Joule

Cuando una pieza de trabajo eléctricamente conductora, como una pieza de metal, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault. A medida que estas corrientes fluyen contra la resistencia eléctrica del material, generan calor intenso y localizado, un fenómeno conocido como el efecto Joule.

Histéresis Magnética (en materiales ferromagnéticos)

Para los materiales magnéticos como el hierro, existe una fuente secundaria de calor. El campo magnético que cambia rápidamente hace que los dominios magnéticos del material inviertan rápidamente su orientación, creando fricción interna y, por lo tanto, calor adicional. Este efecto, conocido como pérdida por histéresis, cesa una vez que el material supera su temperatura de Curie y pierde sus propiedades magnéticas.

Las ventajas definitivas del calentamiento por inducción

Comprender el principio de "calentar desde dentro" aclara por qué esta tecnología proporciona beneficios operativos tan significativos en entornos industriales.

Velocidad y eficiencia inigualables

Debido a que el calor se genera instantáneamente y directamente dentro de la pieza, los ciclos de calentamiento son drásticamente más cortos que con los hornos de convección o radiación. Esto se traduce en un mayor rendimiento. El proceso también es altamente eficiente energéticamente, ya que la energía se transfiere directamente a la pieza de trabajo con una mínima pérdida de calor al medio ambiente circundante.

Precisión y control exactos

El efecto de calentamiento se limita casi exclusivamente al área de la pieza ubicada dentro o cerca de la bobina. Esto permite el endurecimiento superficial preciso de un área específica de una pieza (como el diente de un engranaje) mientras se dejan sin cambios las propiedades del material del núcleo. La temperatura se controla con una precisión increíble ajustando la corriente, el voltaje y la frecuencia.

Repetibilidad y automatización superiores

Una vez que un sistema de inducción está configurado para una pieza específica, el proceso es perfectamente repetible. Esto lo hace ideal para líneas de fabricación automatizadas, asegurando que cada pieza reciba exactamente el mismo tratamiento térmico. Esta consistencia es fundamental para la producción de alta calidad en industrias como la automotriz y la aeroespacial.

Un entorno de trabajo más seguro y limpio

El calentamiento por inducción produce cero humo, emisiones nocivas o ruido fuerte. Sin llama abierta, reduce drásticamente el riesgo de incendio y crea un entorno mucho más fresco y seguro para los operarios en comparación con las forjas u hornos tradicionales.

Comprender las compensaciones inherentes

Aunque es potente, el calentamiento por inducción no es una solución universal. Su eficacia está limitada por restricciones físicas y económicas específicas.

Limitaciones del material

El requisito principal para el calentamiento por inducción es que el material debe ser eléctricamente conductor. Es muy eficaz en metales y semiconductores, pero no se puede utilizar para calentar directamente materiales no conductores como la mayoría de las cerámicas o plásticos.

Altos costos iniciales y de utillaje

La inversión inicial en equipos de calentamiento por inducción puede ser sustancial. Además, la bobina de inducción es una herramienta especializada que a menudo debe diseñarse y fabricarse a medida para la geometría específica de la pieza que se calienta. Este utillaje puede ser complejo y costoso, especialmente para formas intrincadas.

Dónde sobresale el calentamiento por inducción

La combinación única de velocidad, precisión y control hace que la tecnología de inducción sea la opción preferida para una amplia gama de aplicaciones críticas.

Trabajo de metales industrial

Esta es la aplicación más común de la tecnología. Se utiliza ampliamente para el tratamiento térmico, el endurecimiento superficial, la fusión, el soldaje fuerte (brazing), la soldadura y el soldaje blando (soldering) de metales donde la calidad y la repetibilidad son primordiales.

Fabricación avanzada

En la industria de los semiconductores, el calentamiento por inducción se utiliza para cultivar cristales de silicio de alta pureza y para procesos de refinación por zonas. Su naturaleza limpia y sin contacto es esencial para prevenir la contaminación.

Diversas aplicaciones especializadas

La tecnología también se utiliza para curar adhesivos y recubrimientos, sellar tapas en contenedores y en el procesamiento de plásticos. Las aplicaciones emergentes incluyen incluso el uso de pirólisis por inducción para crear biocarbón para uso agrícola.

Tomar la decisión correcta para su aplicación

Seleccionar el método de calentamiento correcto depende totalmente del resultado más crítico de su proyecto.

- Si su enfoque principal es la precisión y la calidad de la pieza: Elija la inducción por su capacidad inigualable para aplicar calor localizado y mantener un control exacto de la temperatura, perfecto para el endurecimiento superficial o la soldadura fuerte de juntas complejas.

- Si su enfoque principal es la velocidad de producción y el rendimiento: Elija la inducción por sus ciclos de calentamiento instantáneos, que son ideales para líneas de fabricación automatizadas de gran volumen.

- Si su enfoque principal es la seguridad laboral y el impacto ambiental: Elija la inducción para eliminar llamas abiertas, emisiones tóxicas y exceso de calor residual, creando una operación más limpia y segura.

En última instancia, adoptar el calentamiento por inducción es una decisión estratégica para priorizar el control, la consistencia y la eficiencia en su procesamiento térmico.

Tabla de resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad | Calentamiento instantáneo desde el interior, lo que reduce los tiempos de ciclo y aumenta el rendimiento. |

| Precisión | Calor altamente localizado para un control preciso de la temperatura y endurecimiento superficial. |

| Eficiencia energética | La transferencia directa de calor a la pieza minimiza el desperdicio de energía. |

| Repetibilidad | Resultados consistentes ideales para líneas de producción automatizadas. |

| Seguridad | Sin llamas abiertas, emisiones o ruido para un entorno de trabajo más limpio. |

¿Listo para mejorar su fabricación con soluciones avanzadas de calentamiento? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestras tecnologías de calentamiento por inducción pueden impulsar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores