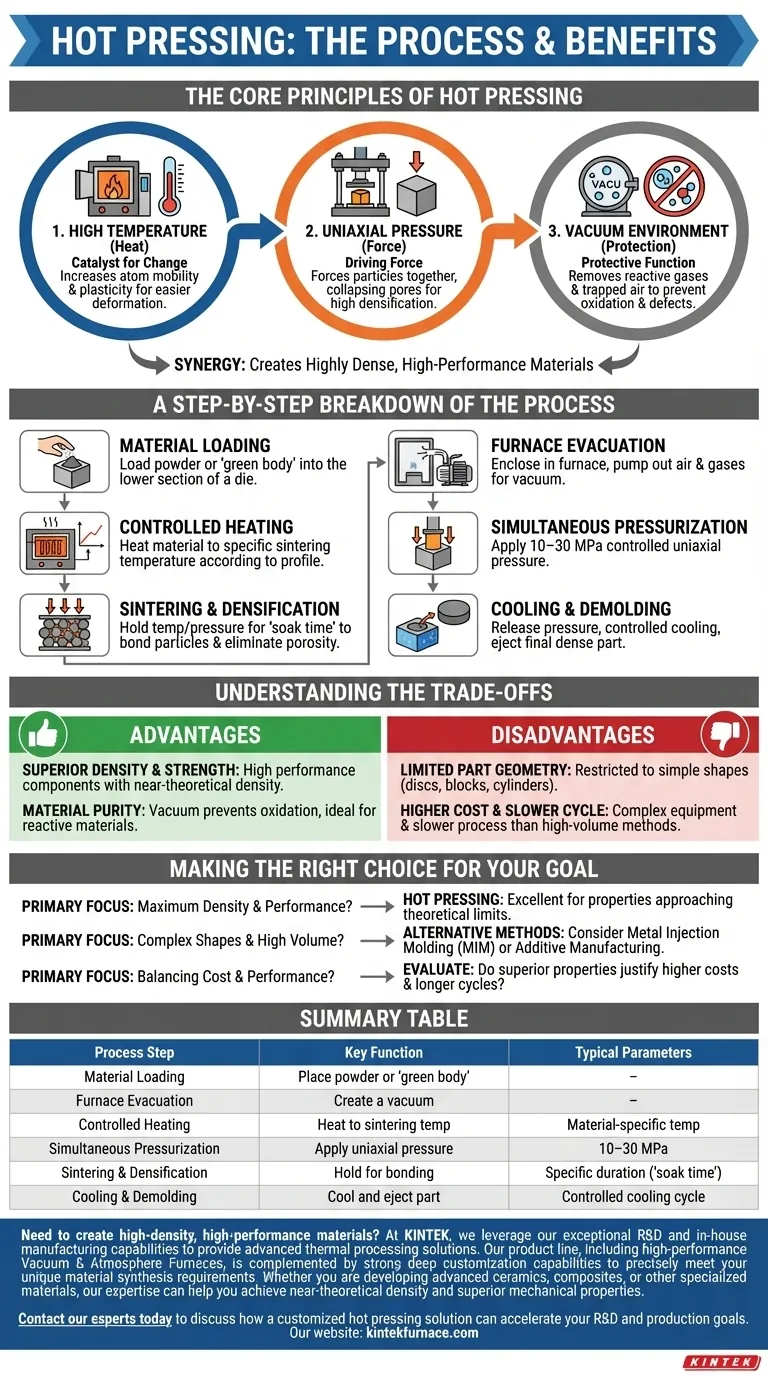

En esencia, el prensado en caliente es un proceso de fabricación de materiales que consolida polvos o piezas preformadas aplicando simultáneamente alta temperatura y presión uniaxial dentro de una atmósfera controlada. El proceso típico implica cargar el material en una matriz, evacuar la cámara circundante para crear un vacío, calentar el material a su temperatura de sinterización, aplicar una presión de 10 a 30 MPa y mantenerla allí hasta que se logre la densidad deseada antes de enfriar.

El propósito fundamental del prensado en caliente es aprovechar los efectos combinados del calor, la presión y un entorno de vacío. Esta sinergia permite la creación de materiales altamente densos y de alto rendimiento con propiedades mecánicas superiores que a menudo son imposibles de lograr solo con presión o calor.

Los Principios Fundamentales del Prensado en Caliente

Para comprender el proceso, primero debe comprender los tres factores críticos en juego y cómo interactúan para transformar el material suelto en una pieza sólida y densa.

El Papel de la Alta Temperatura

El calor es el catalizador del cambio. Al elevar el material a su temperatura de sinterización, sus átomos se vuelven más móviles y su estructura se vuelve más plástica, o más fácil de deformar.

Esta temperatura elevada reduce significativamente la resistencia del material a la densificación, permitiendo que las partículas se unan y se difundan entre sí más fácilmente.

La Función de la Presión Uniaxial

Mientras que el calor hace que el material sea receptivo al cambio, la presión es la fuerza impulsora. Se aplica una presión uniaxial a través de una matriz simple, forzando físicamente las partículas del material a unirse.

Esta fuerza externa acelera drásticamente la tasa de densificación al colapsar los poros y eliminar los huecos entre las partículas. Esta es la clave para lograr una pieza final que esté cerca de su densidad casi teórica.

La Importancia de un Entorno de Vacío

El vacío cumple una función protectora crítica. Al evacuar la cámara, se eliminan los gases reactivos como el oxígeno, lo que previene la oxidación y la contaminación que podrían comprometer las propiedades finales del material.

Además, el vacío ayuda a eliminar cualquier gas que de otro modo pudiera quedar atrapado dentro de la estructura del material, lo que inhibiría la densificación completa y crearía defectos internos.

Un Desglose Paso a Paso del Proceso

El prensado en caliente moderno es una operación altamente automatizada y precisa, pero sigue una secuencia consistente de pasos fundamentales.

Paso 1: Carga del Material

El proceso comienza cargando el material de partida, típicamente un polvo o una pieza precompactada (un "cuerpo verde"), en la sección inferior de una matriz.

Paso 2: Evacuación del Horno

La matriz se encierra dentro de una cámara de horno. Luego se bombea aire y otros gases para crear el entorno de vacío de baja presión esencial para el proceso.

Paso 3: Calentamiento Controlado

Luego, el horno calienta la matriz y el material dentro de ella de acuerdo con un perfil de temperatura preciso, elevándolo a la temperatura de sinterización objetivo para ese material específico.

Paso 4: Presurización Simultánea

A medida que el material alcanza la temperatura correcta, una prensa hidráulica o mecánica aplica una presión uniaxial controlada a través de un punzón o ariete sobre el material.

Paso 5: Sinterización y Densificación

El material se mantiene a la temperatura y presión objetivo durante una duración específica. Durante este "tiempo de remojo", las partículas se unen y consolidan, eliminando la porosidad y transformando el polvo suelto en un componente denso y sólido.

Paso 6: Enfriamiento y Desmoldeo

Una vez completado el tiempo de remojo, se libera la presión y el horno inicia un ciclo de enfriamiento controlado. Una vez enfriada, la pieza densa recién formada se expulsa o desmolda de la matriz.

Comprendiendo las Compensaciones

Aunque potente, el prensado en caliente es una técnica especializada con limitaciones específicas que deben considerarse. Comprender estas compensaciones es clave para determinar si es la solución adecuada para su aplicación.

Ventaja: Densidad y Resistencia Superiores

El beneficio principal es la capacidad de producir componentes con una densidad excepcionalmente alta y, en consecuencia, una resistencia mecánica, dureza y rendimiento superiores.

Desventaja: Geometría de Pieza Limitada

Debido a que la presión se aplica a lo largo de un solo eje (uniaxialmente), el prensado en caliente generalmente se restringe a la producción de piezas con formas simples, como discos, bloques o cilindros. Las geometrías complejas no son factibles.

Ventaja: Pureza del Material

Operar en vacío previene la oxidación, lo que hace que el proceso sea ideal para materiales reactivos o aplicaciones donde la pureza máxima es un requisito.

Desventaja: Mayor Costo y Tiempos de Ciclo Más Lentos

Las máquinas de prensado en caliente son complejas y costosas. El proceso de calentamiento, remojo y enfriamiento también es inherentemente más lento que otros métodos de fabricación de alto volumen como la sinterización convencional o la metalurgia de polvos.

Tomando la Decisión Correcta para su Objetivo

En última instancia, la decisión de utilizar el prensado en caliente depende completamente de los requisitos y limitaciones de rendimiento específicos de su proyecto.

- Si su enfoque principal es lograr la máxima densidad y rendimiento mecánico: El prensado en caliente es una excelente opción para crear piezas con propiedades que se acercan a los límites teóricos del material.

- Si su enfoque principal es producir formas complejas en grandes volúmenes: Debe investigar métodos alternativos como el moldeo por inyección de metal (MIM) o la fabricación aditiva (impresión 3D).

- Si su enfoque principal es equilibrar el costo y el rendimiento: Debe evaluar si las propiedades superiores justifican los mayores costos de equipo y los tiempos de ciclo más largos en comparación con métodos menos complejos.

Elegir el proceso de fabricación adecuado comienza con una comprensión clara de su objetivo final.

Tabla Resumen:

| Paso del Proceso | Función Clave | Parámetros Típicos |

|---|---|---|

| Carga del Material | Colocar polvo o 'cuerpo verde' en la matriz. | - |

| Evacuación del Horno | Crear un vacío para prevenir la oxidación. | - |

| Calentamiento Controlado | Calentar el material a la temperatura de sinterización. | Temperatura de sinterización específica del material |

| Presurización Simultánea | Aplicar presión uniaxial para densificar el material. | 10-30 MPa |

| Sinterización y Densificación | Mantener temperatura/presión para la unión de partículas. | Duración específica ('tiempo de remojo') |

| Enfriamiento y Desmoldeo | Enfriar y expulsar la pieza final y densa. | Ciclo de enfriamiento controlado |

¿Necesita crear materiales de alta densidad y alto rendimiento?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de vacío y atmósfera de alto rendimiento, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de síntesis de materiales.

Ya sea que esté desarrollando cerámicas avanzadas, compuestos u otros materiales especializados, nuestra experiencia puede ayudarlo a lograr una densidad casi teórica y propiedades mecánicas superiores.

Contacte a nuestros expertos hoy para discutir cómo una solución personalizada de prensado en caliente puede acelerar sus objetivos de I+D y producción.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores