En esencia, integrar el vacío en el proceso de prensado en caliente altera fundamentalmente el entorno de fabricación al eliminar los gases atmosféricos. Este cambio aparentemente simple previene reacciones químicas indeseadas como la oxidación y permite que los materiales se procesen a temperaturas más altas sin vaporización, posibilitando la creación de componentes finales más densos, puros y resistentes.

El desafío principal en el procesamiento avanzado de materiales es lograr una densificación completa y una pureza absoluta. El uso del vacío es la solución clave, ya que elimina la interferencia atmosférica, permitiendo una sinterización y consolidación más limpias a temperaturas y presiones que serían imposibles en condiciones normales.

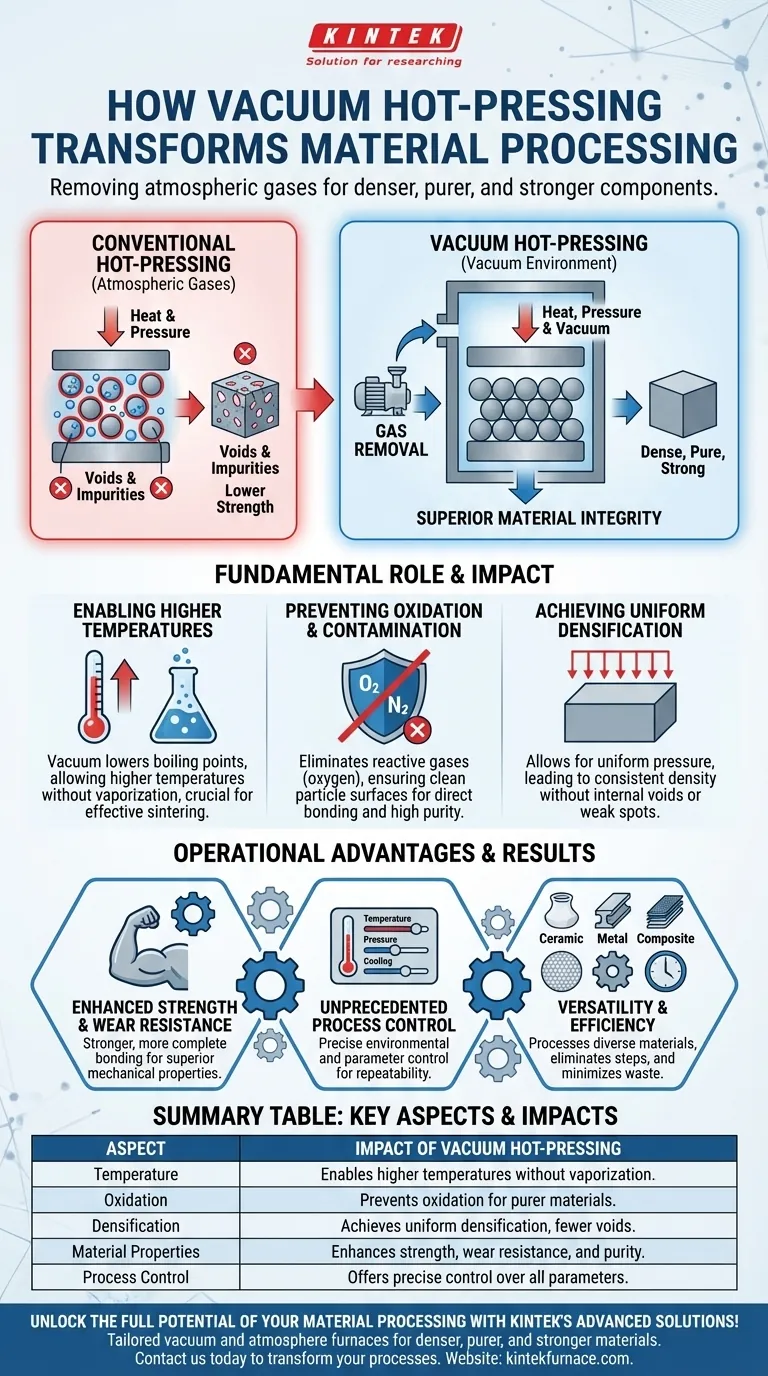

El papel fundamental del vacío en el prensado en caliente

Para comprender el impacto del prensado en caliente al vacío, debemos observar cómo cambia la física y la química del proceso. No se trata solo de eliminar el aire; se trata de crear un nuevo conjunto de reglas sobre cómo se comportan los materiales bajo el calor y la presión.

Permite temperaturas de procesamiento más altas

A presión atmosférica normal, muchos materiales se vaporizan o descomponen antes de alcanzar una temperatura adecuada para una sinterización efectiva.

Un vacío reduce el punto de ebullición de los materiales. Esto permite que el horno alcance temperaturas mucho más altas, haciendo que el material se funda ligeramente y se densifique bajo presión sin perderse por vaporización.

Este entorno controlado de alta temperatura es crucial para facilitar el proceso de sinterización, donde las partículas individuales se fusionan para formar una masa sólida y densa.

Prevención de la oxidación y la contaminación

Una de las ventajas más significativas de un entorno de vacío es la eliminación de gases reactivos, principalmente el oxígeno.

Sin oxígeno, la oxidación se previene completamente. Esto asegura que las superficies de las partículas del material estén limpias y puedan unirse directamente entre sí, lo cual es crítico para lograr una alta resistencia.

Esto crea un ambiente limpio y libre de impurezas que es esencial para producir componentes de alta calidad y ultralimpios para aplicaciones sensibles en la industria aeroespacial, médica y electrónica.

Logrando una densificación uniforme

La combinación de una superficie de partícula limpia y un control preciso de la presión conduce a resultados más consistentes.

Un horno de vacío permite una distribución uniforme de la presión en todo el componente. Esto, combinado con la ausencia de contaminantes superficiales, asegura que el material se densifique de manera uniforme sin vacíos internos o puntos débiles.

El resultado es un producto final con propiedades mecánicas altamente consistentes y predecibles en toda su estructura.

El impacto en las propiedades finales del material

El entorno controlado de un prensado en caliente al vacío se traduce directamente en características de material superiores que a menudo son inalcanzables con los métodos convencionales.

Resistencia y resistencia al desgaste mejoradas

Al crear una unión más fuerte y completa entre las partículas del material, el proceso produce componentes con una resistencia y resistencia al desgaste significativamente más altas.

Esta mejora reduce la necesidad de procesos secundarios de endurecimiento o recubrimiento, lo que agiliza el flujo de trabajo de fabricación.

Pureza e integridad superiores

La ausencia de contaminación atmosférica significa que el material final es químicamente más puro.

Esto es especialmente crítico para metales reactivos, cerámicas avanzadas y aleaciones donde incluso cantidades mínimas de oxígeno o nitrógeno pueden degradar drásticamente el rendimiento.

Desbloqueando formulaciones avanzadas de materiales

La precisión del prensado en caliente al vacío abre la puerta a la creación de nuevos materiales.

Proporciona la versatilidad para procesar una amplia gama de materiales, incluyendo metales, aleaciones, cerámicas, compuestos y materiales magnéticos, cada uno con sus propios requisitos de procesamiento únicos.

Comprendiendo las ventajas operativas

Más allá del propio material, la implementación del prensado en caliente al vacío ofrece beneficios significativos para la operación de fabricación en su conjunto.

Control de proceso sin precedentes

Los hornos de vacío modernos ofrecen un control excepcional y preciso sobre la temperatura, la presión y las tasas de enfriamiento.

Esto permite a los ingenieros ajustar el proceso para un material específico o un resultado deseado, asegurando la repetibilidad y la calidad de un lote a otro.

Eficiencia mejorada y rentabilidad

Aunque la inversión inicial puede ser mayor, el prensado en caliente al vacío a menudo conduce a ahorros a largo plazo.

Puede eliminar la necesidad de pasos de procesamiento adicionales, como la limpieza posterior a la sinterización o el mecanizado para eliminar defectos superficiales. Esto es especialmente cierto para piezas pequeñas o complejas, donde también minimiza el desperdicio de material.

Versatilidad en diversas aplicaciones

La tecnología no se limita a una única función. Se utiliza para una variedad de procesos térmicos.

Las aplicaciones clave incluyen la sinterización, el termoformado de compuestos y el prensado al vacío en caliente de materiales multicapa, lo que lo convierte en un activo flexible en una instalación de fabricación avanzada.

Tomando la decisión correcta para su objetivo

Para aplicar este conocimiento, considere su objetivo principal para el material que está procesando.

- Si su enfoque principal es la pureza del material y el máximo rendimiento: El beneficio clave es la eliminación de la contaminación, lo que conduce directamente a propiedades mecánicas y una integridad química superiores.

- Si su enfoque principal es la fabricación de componentes complejos o sensibles: El vacío proporciona el control ambiental preciso y la presión uniforme necesarios para producir piezas intrincadas con un desperdicio mínimo y una alta consistencia.

- Si su enfoque principal es la eficiencia general del proceso: El prensado en caliente al vacío puede reducir los costos totales de fabricación al consolidar los pasos del proceso y mejorar el rendimiento de las piezas terminadas de alta calidad.

En última instancia, integrar el vacío en su proceso de prensado en caliente es el paso definitivo para lograr la máxima integridad del material y el control del proceso.

Tabla resumen:

| Aspecto clave | Impacto del prensado en caliente al vacío |

|---|---|

| Temperatura | Permite temperaturas de procesamiento más altas sin vaporización, facilitando la sinterización |

| Oxidación | Previene la oxidación y la contaminación para materiales más limpios y puros |

| Densificación | Logra una densificación uniforme con menos vacíos y propiedades consistentes |

| Propiedades del material | Mejora la resistencia, la resistencia al desgaste y la pureza para un rendimiento superior |

| Control del proceso | Ofrece un control preciso sobre la temperatura, la presión y las tasas de enfriamiento |

¡Libere todo el potencial del procesamiento de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de vacío y atmósfera a medida, incluyendo hornos de mufla, tubulares, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr materiales más densos, puros y resistentes con una eficiencia mejorada. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos de prensado en caliente e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas