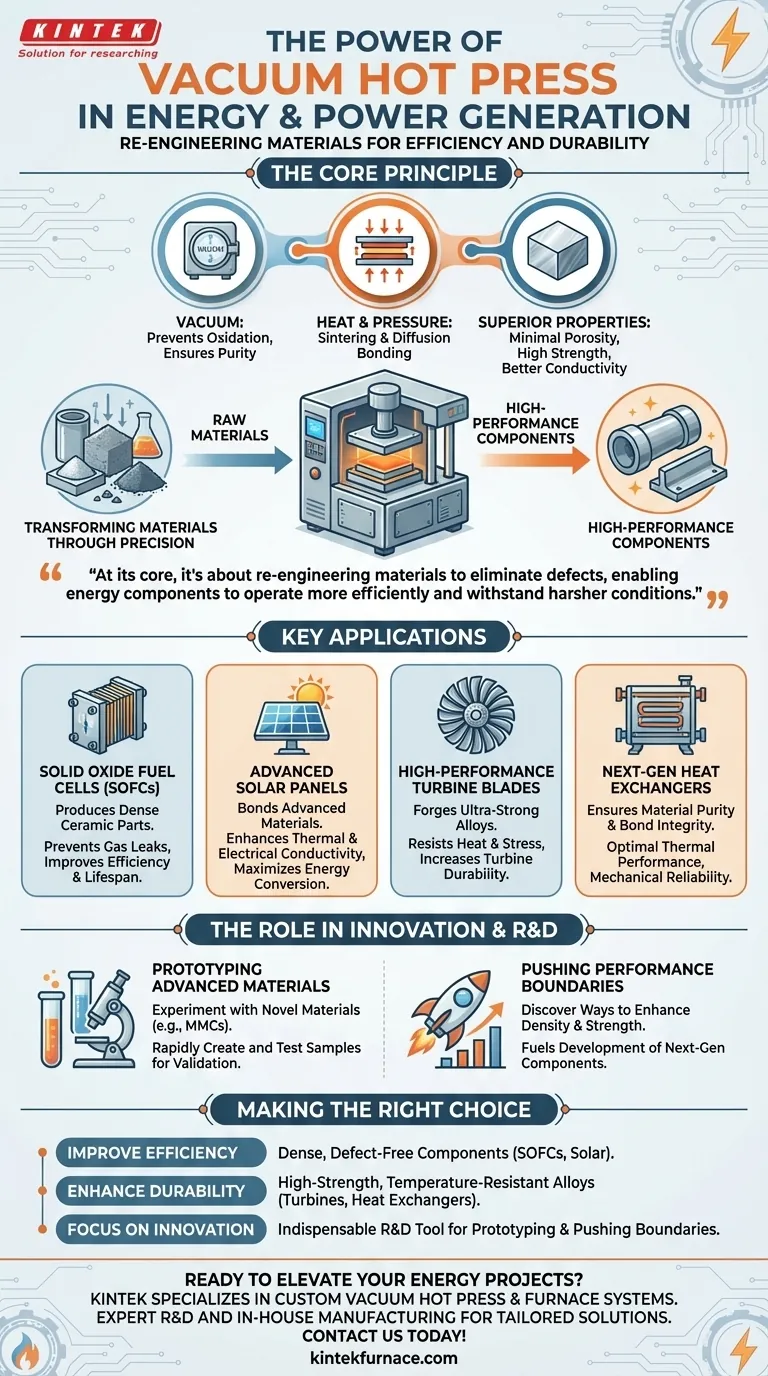

En el sector de la generación de energía y electricidad, una Prensa en Caliente al Vacío es una herramienta fundamental para fabricar componentes de alto rendimiento que mejoran directamente la eficiencia y la durabilidad. Se utiliza para crear piezas cerámicas densas para pilas de combustible de óxido sólido (SOFC), unir materiales avanzados para paneles solares de próxima generación y forjar aleaciones ultrarresistentes para álabes de turbina utilizados en centrales eléctricas. La capacidad única del equipo para crear materiales con una integridad superior es esencial para satisfacer las demandas de los sistemas energéticos modernos.

En esencia, la contribución de una Prensa en Caliente al Vacío no es solo fabricar piezas, sino rediseñar fundamentalmente los materiales de los que están hechas. Este proceso elimina los defectos internos, lo que permite que los componentes energéticos funcionen con mayor eficiencia y soporten condiciones más adversas durante períodos más prolongados.

El principio central: por qué son importantes el vacío, el calor y la presión

Una Prensa en Caliente al Vacío funciona aplicando inmensa presión y altas temperaturas a los materiales dentro de una cámara de vacío. Esta combinación es la clave de su capacidad transformadora.

El papel del vacío

Eliminar el aire y otros gases de la cámara evita la oxidación y la contaminación durante el proceso de calentamiento. Esto garantiza la pureza química del material final, lo cual es fundamental para componentes como las pilas de combustible y la electrónica sensible.

El impacto del calor y la presión

La aplicación simultánea de calor y presión uniaxial obliga a los granos del material a fusionarse. Este proceso, conocido como sinterización o unión por difusión, aumenta drásticamente la densidad del material.

El resultado: propiedades del material superiores

El resultado principal es un componente con una porosidad mínima (menos huecos o defectos internos). La ausencia de estos defectos conduce directamente a una resistencia mecánica, dureza y conductividad térmica significativamente mejoradas, todo lo cual es vital para las aplicaciones energéticas más exigentes.

Aplicaciones clave en la generación de energía y electricidad

La capacidad de producir materiales casi perfectos permite avances críticos en todo el panorama energético, desde la generación de energía limpia hasta los sistemas de energía convencionales.

Pilas de combustible de óxido sólido (SOFC)

Las SOFC generan electricidad mediante una reacción electroquímica y dependen de electrolitos y electrodos cerámicos perfectamente densos. Una Prensa en Caliente al Vacío produce estos componentes cerámicos, asegurando que estén libres de poros que puedan provocar fugas de gas y degradar gravemente la eficiencia y la vida útil de la pila de combustible.

Paneles solares avanzados

Para las tecnologías solares de próxima generación, la eficiencia está ligada a qué tan bien se unen las diferentes capas de material. El Prensado en Caliente al Vacío crea uniones potentes y sin huecos entre estas capas, mejorando la conductividad térmica y eléctrica y maximizando la tasa de conversión de energía del panel.

Álabes de turbina de alto rendimiento

Los álabes de turbina en centrales eléctricas de gas y vapor operan bajo calor y tensión extremos. Utilizando una Prensa en Caliente al Vacío, los fabricantes pueden forjar superaleaciones de alta resistencia que resisten la fluencia lenta (creep) y la corrosión, lo que resulta en turbinas más duraderas y eficientes.

Intercambiadores de calor de próxima generación

Tecnologías de procesamiento al vacío similares se utilizan para crear intercambiadores de calor compactos y altamente eficientes. La integridad de las uniones y la pureza de los materiales garantizan un rendimiento térmico y una fiabilidad mecánica óptimos en sistemas que gestionan el calor residual o el almacenamiento de energía térmica.

El papel en la investigación y el desarrollo

Si bien una Prensa en Caliente al Vacío se utiliza para la fabricación, su impacto más significativo a menudo reside en la innovación. No suele ser una herramienta para la producción de gran volumen y bajo coste, sino más bien para la creación de componentes de vanguardia y de alto valor.

Prototipado de materiales avanzados

Los laboratorios de I+D utilizan este equipo para experimentar con materiales novedosos como los compuestos de matriz metálica (MMC) y las cerámicas avanzadas. Les permite crear y probar rápidamente muestras pequeñas para validar nuevas teorías de materiales.

Superando los límites del rendimiento

La prensa es una herramienta fundamental de investigación para descubrir nuevas formas de mejorar la densidad y la resistencia de los materiales. Esta investigación impulsa directamente el desarrollo de componentes de próxima generación que harán que los futuros sistemas energéticos sean más potentes y fiables.

Tomar la decisión correcta para su objetivo

Para comprender su valor, considere cómo se alinea esta tecnología con objetivos específicos en el sector energético.

- Si su enfoque principal es mejorar la eficiencia: Una Prensa en Caliente al Vacío permite la creación de componentes densos y sin defectos para SOFC y células solares, maximizando su producción de energía.

- Si su enfoque principal es mejorar la durabilidad: Esta tecnología es esencial para producir aleaciones de alta resistencia y resistentes a la temperatura para álabes de turbina e intercambiadores de calor que deben sobrevivir a condiciones operativas adversas.

- Si su enfoque principal es la innovación: El equipo es una herramienta indispensable de I+D para el prototipado de nuevos materiales y para superar los límites científicos del rendimiento de los materiales.

En última instancia, los avances en la generación de energía están fundamentalmente ligados a la calidad de los materiales que utilizamos para construirlos.

Tabla de resumen:

| Aplicación | Contribución clave |

|---|---|

| Pilas de combustible de óxido sólido (SOFC) | Produce piezas cerámicas densas para prevenir fugas de gas y mejorar la eficiencia |

| Paneles solares avanzados | Une capas para una mejor conductividad térmica y eléctrica, maximizando la conversión de energía |

| Álabes de turbina de alto rendimiento | Forja aleaciones resistentes para soportar el calor y el estrés, mejorando la durabilidad de la turbina |

| Intercambiadores de calor de próxima generación | Garantiza la pureza del material y la integridad de la unión para un rendimiento térmico óptimo |

¿Listo para elevar sus proyectos energéticos con soluciones avanzadas a alta temperatura? KINTEK se especializa en equipos de Prensa en Caliente al Vacío personalizados y otros sistemas de hornos como Hornos de Muffle, de Tubo, Rotatorios, al Vacío y con Atmósfera controlada, y Sistemas CVD/PECVD. Nuestra experiencia en I+D y fabricación interna garantizan soluciones adaptadas a sus necesidades únicas: ¡contáctenos hoy para analizar cómo podemos impulsar su eficiencia e innovación! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior