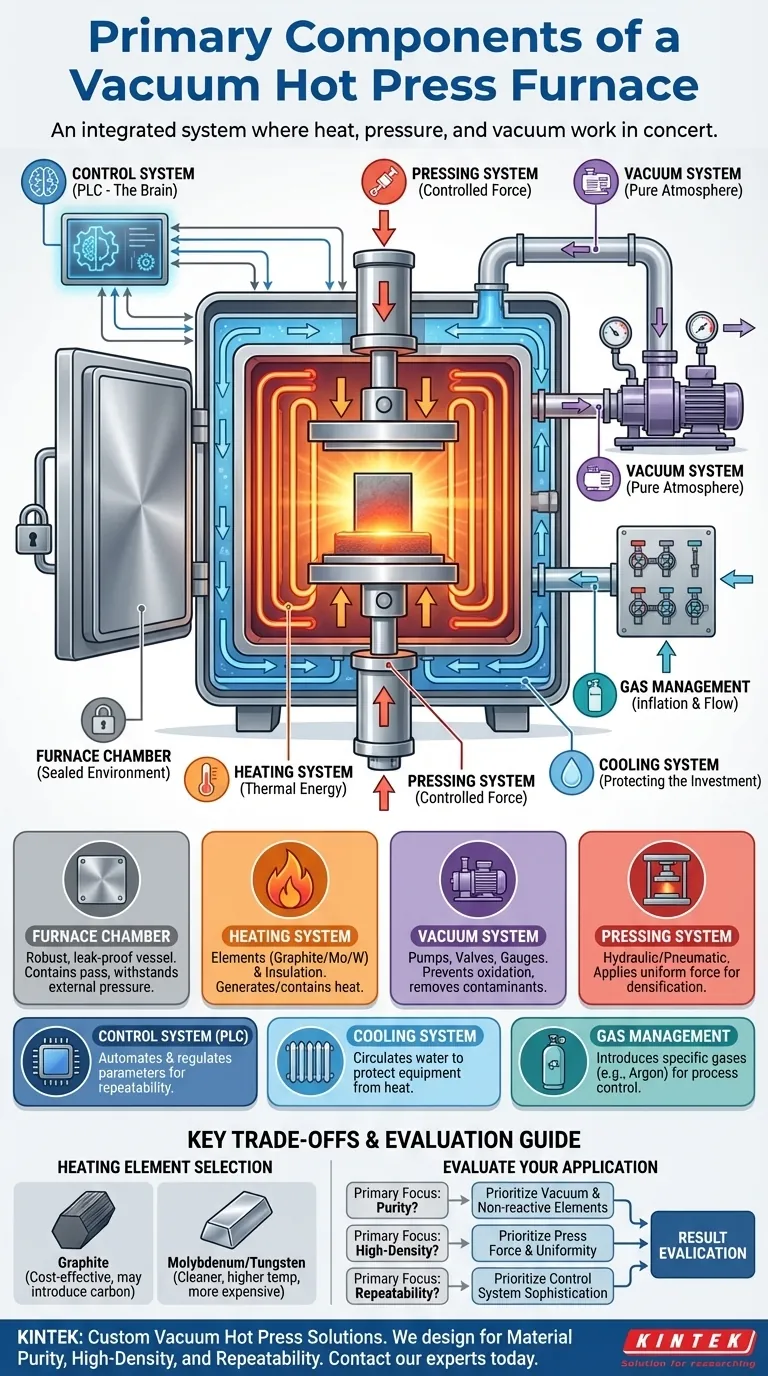

Un horno de prensa en caliente al vacío es un sistema integrado donde varios componentes distintos trabajan en concierto para aplicar calor y presión a un material dentro de una atmósfera controlada y libre de contaminación. Los componentes principales son el cuerpo del horno, un sistema de calentamiento, un sistema de vacío para crear la atmósfera y un sistema de presión para aplicar fuerza, todo ello regido por un sistema de control general.

La característica definitoria de un horno de prensa en caliente al vacío no son solo sus partes individuales, sino la interacción precisa entre sus sistemas de calentamiento, vacío y presión. Comprender esta integración es la clave para lograr la densificación, sinterización y unión controladas de materiales.

Los Sistemas Centrales: Calor, Presión y Vacío

Una prensa en caliente al vacío logra su función a través de la sinergia de tres sistemas fundamentales que operan dentro de una cámara sellada. El fallo o la ineficiencia de cualquiera de los sistemas compromete todo el proceso.

La Cámara del Horno: El Entorno Sellado

El cuerpo y la puerta del horno forman la estructura física del sistema. Esta cámara sellada suele estar construida con materiales duraderos y resistentes a la corrosión, como el acero inoxidable.

Su único propósito es proporcionar un recipiente robusto y hermético que pueda soportar la alta presión atmosférica externa cuando se crea un vacío profundo en su interior, al tiempo que contiene el proceso interno.

El Sistema de Calentamiento: Generación y Contención de Energía Térmica

Este sistema es responsable de llevar el material a la temperatura de proceso requerida. Consta de dos partes principales: elementos calefactores y aislamiento.

Los elementos calefactores suelen estar hechos de materiales como grafito, molibdeno o tungsteno, elegidos en función de la temperatura máxima requerida y la compatibilidad química. El aislamiento rodea la zona de calentamiento para minimizar la pérdida de calor y proteger el cuerpo del horno, garantizando la eficiencia y estabilidad térmica.

El Sistema de Vacío: Creación de una Atmósfera Pura

El sistema de vacío es fundamental para prevenir la oxidación y eliminar contaminantes. Consta de una serie de bombas, válvulas y manómetros.

Primero, las bombas mecánicas eliminan la mayor parte del aire. Luego, las bombas de alto vacío (como las bombas moleculares o de difusión) se encargan de lograr presiones mucho más bajas, creando un entorno limpio para el material que se está procesando.

El Sistema de Prensado: Aplicación de Fuerza Controlada

Este es el componente que distingue a una "prensa en caliente" de un horno de vacío estándar. El sistema de presión, que suele ser hidráulico o neumático, aplica una fuerza controlada y uniforme al material.

Esta fuerza es esencial para compactar polvos, promover la densificación y unir materiales mediante difusión a altas temperaturas.

Sistemas de Soporte y Control Esenciales

Si bien los sistemas centrales realizan el trabajo principal, se requiere un conjunto de sistemas de soporte para gestionar el proceso, proteger el equipo y garantizar resultados repetibles.

El Sistema de Control: El Cerebro de la Operación

El sistema de control, a menudo un Controlador Lógico Programable (PLC), actúa como el sistema nervioso central.

Automatiza el proceso monitoreando y regulando con precisión todos los parámetros críticos, incluida la temperatura, la presión, el nivel de vacío y el flujo de gas, asegurando que la receta del proceso se siga exactamente.

El Sistema de Refrigeración: Protección de la Inversión

Un sistema de refrigeración por agua es esencial para gestionar el inmenso calor generado.

Circula agua a través del cuerpo del horno y otros componentes sensibles al calor, como las conexiones de alimentación y los sellos. Esto protege el equipo del daño térmico y garantiza la seguridad operativa y la longevidad.

Gestión de Gases: El Sistema de Inflado y Flujo

Este sistema, a veces llamado sistema de carga de aire o inflado, permite la introducción controlada de gases específicos.

Se puede utilizar para rellenar la cámara con un gas inerte como argón o nitrógeno después del ciclo de vacío, lo que puede ayudar en el enfriamiento controlado o crear una atmósfera de proceso específica.

Comprensión de las Compensaciones Operativas Clave

La selección y configuración de estos componentes implican compensaciones críticas que impactan directamente en la capacidad y el costo del horno. Una decisión informada requiere comprender estos equilibrios.

Selección del Elemento Calefactor

La elección del material del elemento calefactor es una consideración principal. El grafito es rentable y común, pero puede introducir carbono en la atmósfera, lo que puede ser indeseable para ciertos materiales.

Los elementos de molibdeno o tungsteno proporcionan un entorno de calentamiento más limpio y pueden alcanzar temperaturas más altas, pero tienen un costo significativamente mayor y no pueden exponerse al oxígeno cuando están calientes.

Pureza del Sistema de Vacío

Lograr un vacío extremadamente alto (por ejemplo, 10^-6 Torr) requiere bombas más avanzadas y costosas y un mantenimiento meticuloso de la cámara. Para muchas aplicaciones, un vacío de menor calidad es suficiente y se puede lograr con una configuración de bomba más simple y robusta.

El nivel de vacío requerido está dictado enteramente por la sensibilidad del material a la oxidación y la contaminación.

Cómo Evaluar Componentes para su Aplicación

Elegir la configuración correcta depende completamente de su objetivo final. Concéntrese en los componentes que impactan más directamente en el resultado deseado.

- Si su enfoque principal es la pureza del material: La calidad de su sistema de vacío y la elección de elementos calefactores no reactivos son primordiales.

- Si su enfoque principal es la compactación de alta densidad: La fuerza máxima del sistema de presión hidráulica, la precisión del control y la uniformidad de la presión son sus componentes más críticos.

- Si su enfoque principal es la repetibilidad del proceso: La sofisticación del sistema de control integrado determinará su capacidad para lograr resultados consistentes lote tras lote.

Al comprender cómo interactúan estos distintos sistemas, usted obtiene el poder de controlar con precisión las propiedades finales de su material.

Tabla Resumen:

| Sistema de Componentes | Función Principal | Partes Clave |

|---|---|---|

| Cámara del Horno | Proporciona un recipiente sellado y hermético | Cuerpo, Puerta |

| Sistema de Calentamiento | Genera y contiene energía térmica | Elementos Calefactores, Aislamiento |

| Sistema de Vacío | Crea una atmósfera pura y libre de contaminación | Bombas, Válvulas, Manómetros |

| Sistema de Prensado | Aplica fuerza controlada y uniforme | Mecanismo Hidráulico/Neumático |

| Sistema de Control | Automatiza y regula todos los parámetros del proceso | PLC, Sensores |

| Sistema de Refrigeración | Gestiona el calor para proteger el equipo | Circuito de Refrigeración por Agua |

| Gestión de Gases | Controla la introducción de gases específicos | Válvulas, Controladores de Flujo Masivo |

¿Listo para Construir su Horno de Prensa en Caliente al Vacío Ideal?

Comprender los componentes es el primer paso. El siguiente es integrarlos en un sistema perfectamente adaptado a sus desafíos únicos de investigación y producción.

KINTEK no solo vende hornos; entregamos soluciones. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, proporcionamos sistemas avanzados de hornos de alta temperatura construidos en torno a sus necesidades específicas de densificación, sinterización y unión de materiales.

Nuestra profunda experiencia en personalización garantiza que su horno esté optimizado para:

- Pureza del Material: Con el sistema de vacío y los elementos calefactores (grafito, molibdeno, tungsteno) adecuados para su aplicación.

- Compactación de Alta Densidad: Control preciso sobre la presión hidráulica y la uniformidad.

- Repetibilidad del Proceso: Sistemas de control sofisticados para resultados consistentes, lote tras lote.

Hablemos de los requisitos de su aplicación. Contacte a nuestros expertos hoy mismo para comenzar a diseñar su solución de prensa en caliente al vacío de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior