En esencia, un horno de prensado en caliente al vacío se utiliza para fabricar materiales avanzados que son imposibles de crear mediante métodos convencionales. Las aplicaciones específicas van desde la producción de componentes ligeros y de alta resistencia para la industria aeroespacial y herramientas de corte ultraduras a partir de cerámicas como el carburo de boro, hasta la sinterización de cerámicas transparentes para sistemas ópticos y la creación de materiales biocompatibles para implantes médicos.

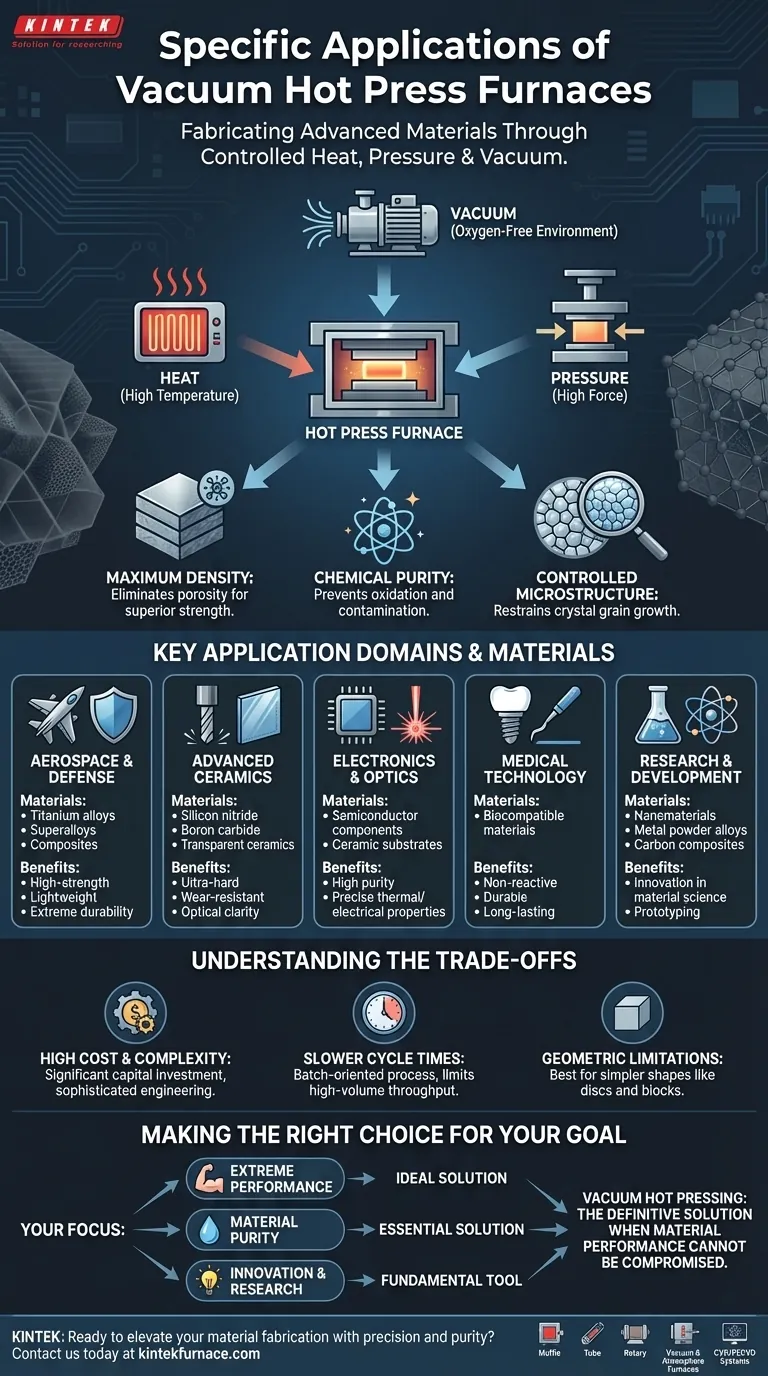

El propósito fundamental de un prensado en caliente al vacío es aplicar simultáneamente alta temperatura y alta presión en un entorno controlado y libre de oxígeno. Esta combinación única permite la creación de materiales totalmente densos y de gran pureza con propiedades mecánicas y físicas superiores.

El Principio Fundamental: ¿Por qué combinar calor, presión y vacío?

Comprender el "por qué" detrás de esta tecnología revela su verdadero poder. Cada elemento —calor, presión y vacío— desempeña un papel fundamental en la manipulación de los materiales a nivel microscópico.

Eliminación de la porosidad para la máxima densidad

La sinterización es el proceso de unir polvos de material en una masa sólida mediante calor. Añadir alta presión durante este proceso, conocido como prensado en caliente, fuerza físicamente a que las partículas de polvo se unan.

Esta presión elimina los pequeños huecos o poros entre las partículas, lo que da como resultado un producto final con casi un 100% de densidad. Esta densidad está directamente relacionada con una resistencia, dureza y conductividad térmica superiores.

Prevención de la oxidación y la contaminación

Calentar materiales reactivos como el titanio o ciertas cerámicas avanzadas al aire libre provocaría su oxidación instantánea, arruinando sus propiedades. El entorno de vacío elimina el oxígeno y otros gases reactivos.

Esto garantiza que el material permanezca químicamente puro durante todo el proceso de alta temperatura, lo cual es fundamental para aplicaciones en la industria aeroespacial, la electrónica y la medicina, donde incluso impurezas menores pueden provocar fallos catastróficos.

Control de la microestructura y el crecimiento del grano

Las propiedades de un material están fuertemente influenciadas por el tamaño y la disposición de sus granos cristalinos microscópicos. Las altas temperaturas pueden provocar el crecimiento de estos granos, lo que a menudo degrada la resistencia.

La aplicación de alta presión permite que la sinterización se produzca a temperaturas más bajas o durante tiempos más cortos. Esto otorga a los ingenieros un control preciso para restringir el crecimiento del grano cristalino, lo cual es esencial para producir nanomateriales de alto rendimiento y cerámicas de grano fino.

Dominios y materiales de aplicación clave

Los principios del prensado en caliente permiten la fabricación en algunas de las industrias más exigentes del mundo.

Aeroespacial y defensa: componentes ligeros y de alta resistencia

Este sector requiere materiales que sean increíblemente resistentes y lo más ligeros posible. El prensado en caliente al vacío se utiliza para fabricar piezas a partir de aleaciones de titanio, superaleaciones y compuestos avanzados.

Estos materiales forman la columna vertebral de los componentes de los motores a reacción, las piezas estructurales del fuselaje y los sistemas de blindaje que deben funcionar bajo estrés y temperatura extremos.

Cerámicas avanzadas: desde herramientas de corte hasta blindaje transparente

Materiales como el nitruro de silicio y el carburo de boro son excepcionalmente duros pero frágiles y difíciles de formar. El prensado en caliente consolida sus polvos en formas densas para herramientas de corte industriales y componentes resistentes al desgaste.

El proceso también se utiliza para crear cerámicas transparentes, que son tan claras como el vidrio pero mucho más duraderas, para aplicaciones como lentes resistentes a los arañazos y blindaje transparente.

Electrónica y óptica: componentes de precisión

La industria electrónica depende de materiales con propiedades térmicas y eléctricas específicas. El prensado en caliente se utiliza para fabricar ciertos componentes semiconductores y sustratos cerámicos que requieren alta pureza y densidad.

Para las aplicaciones ópticas, la tecnología produce componentes con formas precisas y estructuras internas impecables, lo que garantiza una transmisión de la luz predecible.

Tecnología médica: implantes biocompatibles

Los materiales utilizados dentro del cuerpo humano deben ser puros, no reactivos y extremadamente duraderos. El prensado en caliente al vacío es un método clave para fabricar materiales biocompatibles para implantes dentales y herramientas quirúrgicas.

El proceso garantiza que el producto final esté libre de contaminantes y tenga la integridad mecánica para durar décadas.

Investigación y desarrollo: prototipado de materiales novedosos

En la investigación científica, los hornos de prensado en caliente al vacío son herramientas indispensables para crear y probar nuevas clases de materiales.

Esto incluye la consolidación de nanomateriales, el desarrollo de nuevas aleaciones de polvo metálico y la experimentación con estructuras únicas de compuestos de carbono que superan los límites de la ciencia de los materiales.

Comprensión de las compensaciones

Aunque es potente, el prensado en caliente al vacío es un proceso especializado con limitaciones inherentes. La objetividad requiere reconocer estas compensaciones.

Alto coste y complejidad

Los hornos de prensado en caliente al vacío son caros de comprar, operar y mantener. La combinación de alto vacío, alta temperatura y alta presión requiere una ingeniería sofisticada, lo que supone una inversión de capital significativa.

Tiempos de ciclo más lentos

En comparación con los métodos de fabricación convencionales como la fundición o la forja, el prensado en caliente es un proceso mucho más lento y basado en lotes. El tiempo necesario para calentar, prensar y enfriar cada pieza limita el rendimiento, lo que lo hace inadecuado para la producción de gran volumen.

Limitaciones geométricas

La necesidad de aplicar presión uniforme generalmente restringe el proceso a geometrías más simples, como discos, bloques y cilindros. Crear formas tridimensionales complejas suele ser difícil o imposible, lo que requiere un mecanizado posterior extenso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un prensado en caliente al vacío depende totalmente de si las propiedades del material requeridas justifican el coste y la complejidad.

- Si su enfoque principal es el rendimiento extremo: Esta tecnología es inigualable para crear materiales densos y puros que pueden soportar un estrés mecánico severo y altas temperaturas, lo que la hace ideal para aplicaciones aeroespaciales, de defensa y energéticas.

- Si su enfoque principal es la pureza del material: El entorno de vacío es esencial para producir implantes médicos biocompatibles y componentes electrónicos de alta pureza donde la contaminación no es una opción.

- Si su enfoque principal es la innovación y la investigación: Un horno de prensado en caliente al vacío es una herramienta fundamental para desarrollar la próxima generación de cerámicas avanzadas, compuestos y nanomateriales.

En última instancia, el prensado en caliente al vacío es la solución definitiva cuando no se pueden comprometer las propiedades del material.

Tabla de resumen:

| Dominio de aplicación | Materiales clave | Beneficios clave |

|---|---|---|

| Aeroespacial y defensa | Aleaciones de titanio, superaleaciones, compuestos | Alta resistencia, ligereza, durabilidad extrema |

| Cerámicas avanzadas | Nitruro de silicio, carburo de boro, cerámicas transparentes | Ultradura, resistente al desgaste, claridad óptica |

| Electrónica y óptica | Componentes semiconductores, sustratos cerámicos | Alta pureza, propiedades térmicas/eléctricas precisas |

| Tecnología médica | Materiales biocompatibles para implantes | No reactivos, duraderos, de larga duración |

| Investigación y desarrollo | Nanomateriales, aleaciones de polvo metálico, compuestos de carbono | Innovación en ciencia de materiales, creación de prototipos |

¿Listo para elevar la fabricación de sus materiales con precisión y pureza? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la electrónica. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos de prensado en caliente al vacío pueden ofrecer densidad, pureza y rendimiento superiores para sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica