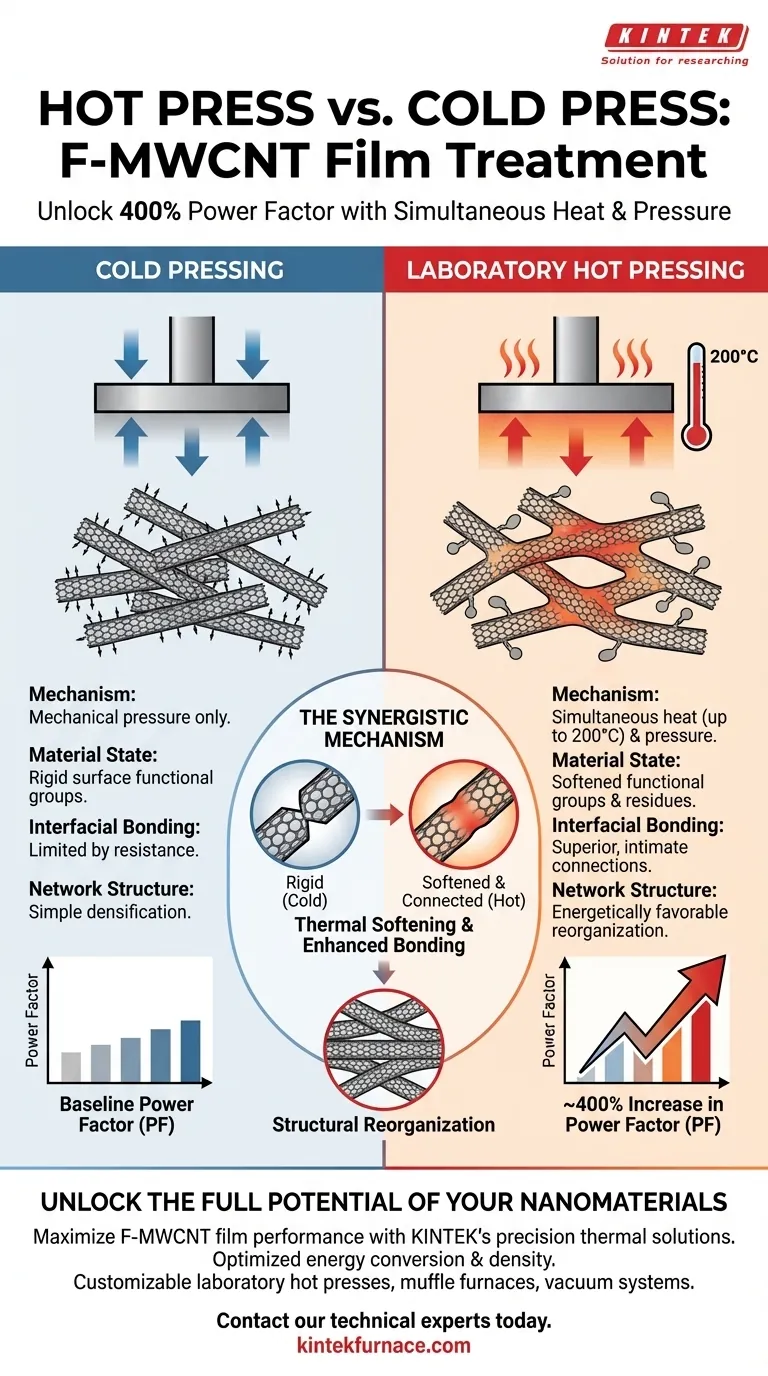

Una prensa caliente de laboratorio ofrece una ventaja decisiva sobre el prensado en frío al aplicar energía térmica y presión mecánica simultáneas a la muestra. Mientras que el prensado en frío se basa únicamente en la fuerza para densificar el material, la adición de un entorno térmico controlado altera fundamentalmente la forma en que se organiza la red de nanotubos de carbono de pared múltiple funcionalizados (F-MWCNT).

Conclusión Clave: Al integrar calor (hasta 200 °C) con presión mecánica, ablanda los grupos funcionales superficiales para crear conexiones de nanotubos significativamente más estrechas. Este efecto sinérgico promueve la reorganización estructural y puede aumentar el Factor de Potencia (PF) de las películas en aproximadamente un 400% en comparación con las muestras prensadas en frío.

El Mecanismo Sinérgico de Calor y Presión

Ablandamiento Térmico de los Grupos Funcionales

La principal limitación del prensado en frío es que trabaja contra la rigidez natural del material. En una prensa caliente, el calor sirve para ablandar los grupos funcionales y residuos ubicados en las superficies de los nanotubos.

Mejora de la Unión Interfacial

Cuando estos grupos superficiales se ablandan, se vuelven más maleables. Esto permite que la presión mecánica fuerce a los nanotubos a establecer conexiones más estrechas e íntimas de lo que sería posible a temperatura ambiente. El resultado es una unión interfacial superior entre los nanotubos individuales.

Ganancias Cuantificables de Rendimiento

Reorganización Estructural

La combinación de calor y presión hace más que simplemente compactar la película; impulsa una reorganización estructural de la red de nanotubos de carbono. La energía térmica permite que la red se asiente en una configuración más eficiente y energéticamente favorable.

Aumento Significativo del Factor de Potencia

Los beneficios estructurales se traducen directamente en métricas de rendimiento medibles. Los datos indican que esta acción térmica y mecánica sincronizada aumenta el Factor de Potencia (PF) de las películas en aproximadamente un 400% en comparación con las muestras que solo fueron prensadas en frío.

Comprensión de los Parámetros Operativos

Entorno Térmico Controlado

Las ventajas de este método dependen de una regulación precisa de la temperatura. El proceso utiliza un entorno controlado capaz de alcanzar hasta 200 °C.

La Necesidad de Sincronización

No es suficiente simplemente calentar la muestra antes o después del prensado. La simultaneidad de las fuerzas térmicas y mecánicas es el factor clave que fija la reorganización estructural en su lugar, asegurando que las ganancias de rendimiento sean permanentes.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de sus películas de F-MWCNT, considere las siguientes recomendaciones basadas en sus objetivos de rendimiento:

- Si su principal objetivo es maximizar la conversión de energía: Adopte un flujo de trabajo de prensa caliente para capitalizar el aumento potencial del 400% en el Factor de Potencia.

- Si su principal objetivo es optimizar la densidad de la red: Utilice las capacidades de calentamiento para ablandar los residuos, asegurando la unión interfacial más estrecha posible entre los nanotubos.

Integrar calor y presión simultáneos es el método más eficaz para desbloquear todo el potencial eléctrico de las redes de nanotubos funcionalizados.

Tabla Resumen:

| Característica | Prensado en Frío | Prensado en Caliente de Laboratorio |

|---|---|---|

| Mecanismo | Solo presión mecánica | Calor simultáneo (hasta 200 °C) y presión |

| Estado del Material | Grupos funcionales superficiales rígidos | Grupos funcionales y residuos ablandados |

| Unión Interfacial | Limitada por la resistencia del material | Conexiones de nanotubos superiores e íntimas |

| Estructura de la Red | Densificación simple | Reorganización energéticamente favorable |

| Factor de Potencia (PF) | Rendimiento base | Aumento de ~400% en comparación con el prensado en frío |

| Resultado Principal | Compactación básica | Conversión de energía y densidad optimizadas |

Desbloquee el Potencial Completo de sus Nanomateriales

Maximice el rendimiento de sus películas de F-MWCNT con las soluciones térmicas de precisión de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de prensas calientes de laboratorio, hornos mufla y sistemas de vacío, todos personalizables para cumplir con sus parámetros de investigación específicos. Ya sea que necesite optimizar la unión interfacial o lograr un aumento del 400% en el Factor de Potencia, nuestros sistemas brindan el control sincronizado necesario para resultados innovadores.

¿Listo para elevar su ciencia de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar equipos de sinterización por prensado en caliente? Optimizar el rendimiento de los compuestos SiC/Cu-Al2O3

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío en el procesamiento de Ti/Al2O3? Lograr una densidad del 99%

- ¿Para qué se utiliza una máquina de termoformado al vacío? Una guía para la conformación rentable de plástico

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo protege el entorno de vacío en un horno de sinterización de prensado en caliente al vacío las cerámicas que contienen cromo? Descúbrelo.

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquea el rendimiento de las aleaciones de alta entropía