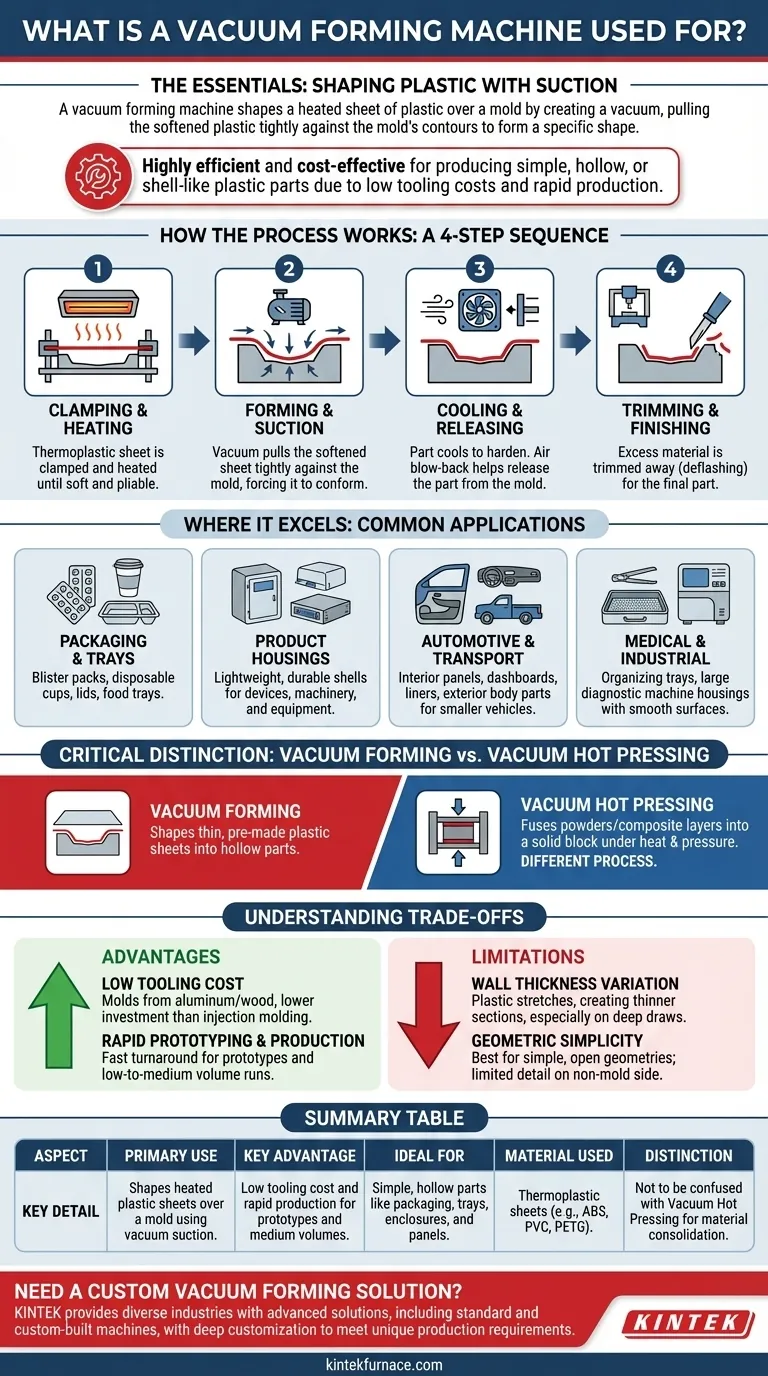

En esencia, una máquina de termoformado al vacío se utiliza para dar forma a una lámina de plástico calentada sobre un molde. Al crear un vacío, la máquina succiona el plástico ablandado firmemente contra los contornos del molde, formando una forma específica. Este proceso es fundamental para la fabricación de innumerables artículos cotidianos, desde envases sencillos hasta piezas complejas para automóviles.

El termoformado al vacío es un método muy eficiente y rentable para producir piezas de plástico huecas o con forma de cáscara simples. Su valor reside en los bajos costes de utillaje y en el rápido ciclo de producción, especialmente en comparación con procesos más complejos como el moldeo por inyección.

Cómo funciona el proceso de termoformado al vacío

Para comprender sus aplicaciones, primero debe conocer la mecánica central. El proceso es una secuencia sencilla de calentamiento, conformado y acabado.

Paso 1: Sujeción y calentamiento

Una lámina de material termoplástico se sujeta en un marco. Luego, esta lámina se traslada a una estación de calentamiento donde los calentadores radiantes la calientan hasta que se vuelve suave y flexible, alcanzando su temperatura de conformado específica.

Paso 2: Conformado y succión

La lámina de plástico ablandada se baja sobre o se introduce en un molde. A continuación, se activa una potente bomba de vacío, que evacua rápidamente el aire entre la lámina y el molde. La presión atmosférica empuja el plástico flexible hacia abajo, forzándolo a adaptarse a la forma precisa del molde.

Paso 3: Enfriamiento y liberación

Una vez que el plástico ha adoptado la forma del molde, debe enfriarse para endurecerse y volverse rígido. Esto a menudo se acelera con ventiladores de refrigeración o pulverizadores de niebla. Después del enfriamiento, se sopla aire de nuevo en el espacio para ayudar a liberar la pieza del molde.

Paso 4: Recorte y acabado

La pieza recién formada todavía está unida a la lámina de plástico original. El paso final consiste en recortar este material sobrante, un proceso conocido como "desbarbado". Esto se puede hacer manualmente o con fresado CNC automatizado para una mayor precisión.

Dónde destaca el termoformado al vacío: Aplicaciones comunes

Las características únicas de este proceso lo convierten en la opción ideal para una amplia gama de productos, especialmente aquellos que funcionan como cubiertas, contenedores o paneles.

Envases y bandejas

Esta es la aplicación más visible. Los blísteres para productos electrónicos y farmacéuticos, los vasos y tapas desechables, y las bandejas de plástico para alimentos son ejemplos clásicos de productos termoformados.

Carcasas y envolventes de productos

El termoformado al vacío es excelente para crear carcasas ligeras y duraderas. Esto incluye envolventes para dispositivos médicos, cubiertas para maquinaria industrial y carcasas para equipos electrónicos donde los componentes internos se montan por separado.

Componentes de automoción y transporte

Muchas piezas dentro y fuera de un vehículo se termoforman. Esto incluye paneles interiores de puertas, salpicaderos, revestimientos de cajas de camiones y paneles de carrocería exteriores para vehículos más pequeños como carritos de golf o cuatrimotos.

Equipos médicos e industriales

El proceso se utiliza para crear bandejas para esterilizar y organizar instrumentos quirúrgicos, así como carcasas para grandes máquinas de diagnóstico. Su capacidad para producir superficies lisas y fáciles de limpiar es una ventaja clave.

Distinción crítica: Termoformado al vacío frente a prensado en caliente al vacío

Es fundamental no confundir el termoformado al vacío con otros procesos industriales que utilizan vacío, como el prensado en caliente al vacío. Los materiales de referencia mencionan esto, y la distinción es significativa.

- Termoformado al vacío: Da forma a láminas de plástico prefabricadas y delgadas en piezas huecas.

- Prensado en caliente al vacío: Fusiona polvos o capas compuestas en un bloque sólido y denso bajo calor, presión y vacío. Se utiliza para fabricar materiales avanzados como cerámicas de alto rendimiento o tochos compuestos, no para dar forma a láminas delgadas.

Comprender las compensaciones

Como cualquier proceso de fabricación, el termoformado al vacío tiene ventajas y limitaciones claras que definen sus casos de uso ideales.

Ventaja: Bajo coste de utillaje

Los moldes para el termoformado al vacío suelen estar hechos de aluminio o incluso madera y no necesitan soportar altas presiones. Esto hace que la inversión inicial en utillaje sea significativamente menor que para procesos como el moldeo por inyección, que requieren moldes de acero endurecido.

Ventaja: Prototipado y producción rápidos

La simplicidad del proceso y del utillaje permite tiempos de respuesta muy rápidos. Esto lo convierte en una excelente opción para producir prototipos, probar diseños y satisfacer tiradas de producción de bajo a medio volumen.

Limitación: Variación del espesor de la pared

A medida que la lámina de plástico se estira sobre el molde, se vuelve más delgada, especialmente en extracciones profundas y esquinas cerradas. La pieza final no tendrá un espesor de pared perfectamente uniforme, lo que puede ser una limitación para aplicaciones estructurales.

Limitación: Simplicidad geométrica

El termoformado al vacío es más adecuado para crear piezas con geometrías abiertas y sencillas sin socavados ni características internas complejas. Solo un lado de la pieza hace contacto con el molde, lo que limita el detalle en el lado opuesto al molde.

¿Es el termoformado al vacío adecuado para su proyecto?

Su elección de proceso de fabricación siempre debe alinearse con los requisitos de su producto y sus objetivos comerciales.

- Si su enfoque principal es el prototipado rentable o la producción de bajo a medio volumen: El termoformado al vacío es una opción ideal debido a sus bajos costes iniciales de utillaje y su rápido tiempo de respuesta.

- Si su proyecto requiere formas huecas sencillas como cubiertas, bandejas o envolventes: Esta tecnología es el estándar de la industria y destaca en la producción eficiente de este tipo de piezas.

- Si necesita piezas complejas con espesor de pared uniforme o características internas intrincadas: Debería investigar otros procesos, como el moldeo por inyección o el moldeo por rotación.

- Si está trabajando con materias primas avanzadas como polvos cerámicos o capas de fibra de carbono: Es probable que esté buscando el prensado en caliente al vacío, un proceso fundamentalmente diferente para la consolidación de materiales.

Comprender estos principios básicos le permite seleccionar el proceso de fabricación adecuado para su objetivo específico.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Uso principal | Da forma a láminas de plástico calentadas sobre un molde mediante succión al vacío. |

| Ventaja clave | Bajo coste de utillaje y producción rápida para prototipos y volúmenes medios. |

| Ideal para | Piezas simples y huecas como envases, bandejas, envolventes y paneles. |

| Material utilizado | Láminas termoplásticas (p. ej., ABS, PVC, PETG). |

| Distinción | No debe confundirse con el prensado en caliente al vacío para la consolidación de materiales. |

¿Necesita una solución de termoformado al vacío personalizada?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversas industrias soluciones avanzadas de termoformado al vacío. Nuestra línea de productos, que incluye máquinas estándar y construidas a medida, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea para prototipado rápido o para tiradas eficientes de volumen medio.

Demos forma a sus ideas para hacerlas realidad. Contacte con nuestros expertos hoy mismo para analizar cómo podemos optimizar la fabricación de sus piezas de plástico.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad