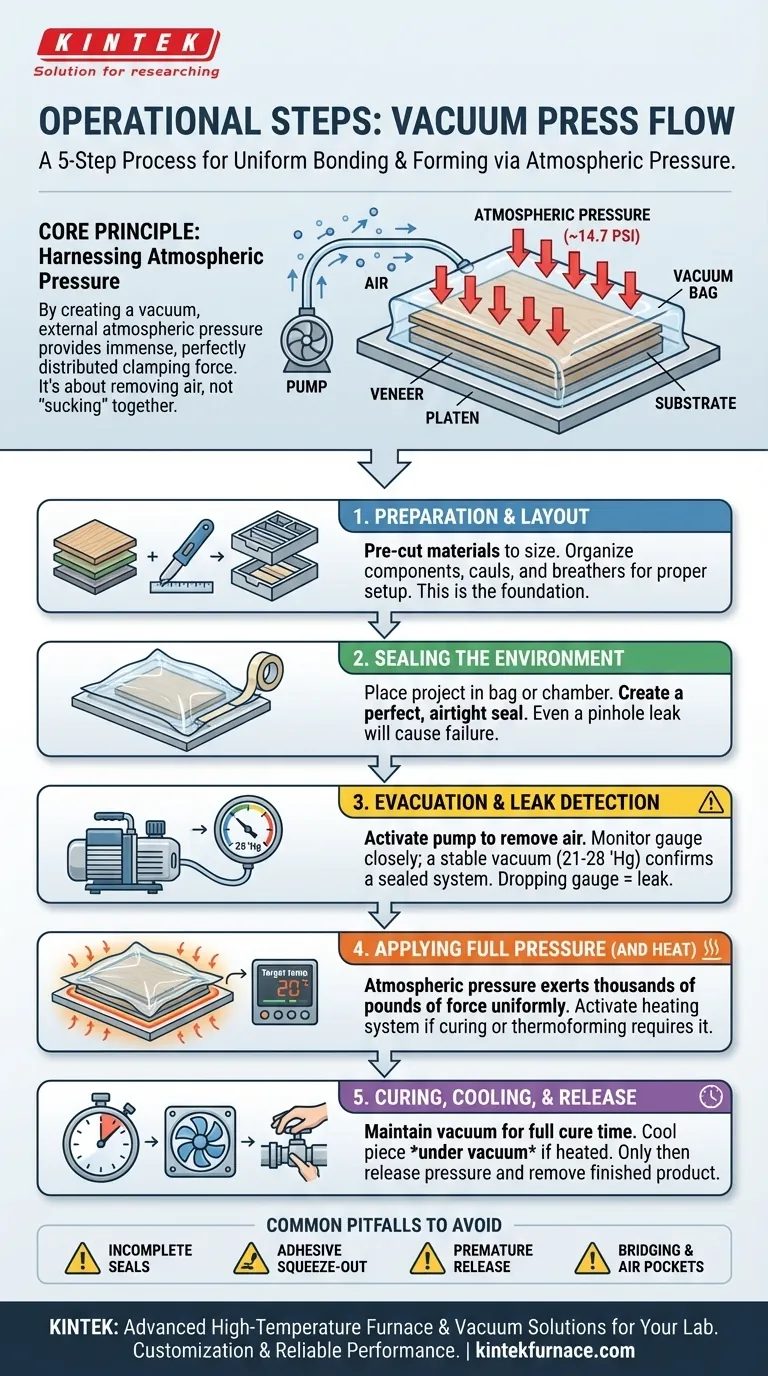

Operar una prensa de vacío es un proceso preciso de cinco pasos que garantiza una unión y un conformado perfectos. La secuencia central implica preparar y encerrar los materiales en un ambiente sellado, evacuar todo el aire para crear un vacío, permitir que la presión atmosférica actúe sobre la pieza de trabajo y, finalmente, dejar que el proyecto cure antes de su liberación. Este método garantiza una presión uniforme en toda la superficie, algo inalcanzable con las abrazaderas tradicionales.

El principio central del prensado al vacío no es aplicar fuerza activamente, sino eliminar el aire. Al crear un vacío, se permite que el inmenso y constante peso de la atmósfera terrestre proporcione una presión de sujeción uniforme para obtener resultados impecables.

El principio fundamental: aprovechar la presión atmosférica

Antes de detallar los pasos, es fundamental comprender cómo funciona una prensa de vacío. No "aspira" los componentes para unirlos.

En cambio, la bomba de vacío elimina las moléculas de aire del interior de una bolsa o cámara sellada. Esto crea una diferencia de presión significativa entre el interior (presión casi nula) y el exterior (presión atmosférica estándar).

A nivel del mar, la presión atmosférica es aproximadamente de 14.7 libras por pulgada cuadrada (PSI). Al eliminar el aire dentro de la bolsa, permite que esta presión atmosférica externa presione uniformemente sobre cada pulgada cuadrada de su proyecto. Esta es la fuente de la inmensa y perfectamente distribuida fuerza de sujeción.

Un desglose paso a paso del proceso

Cada paso en el ciclo de prensado al vacío es fundamental para un resultado exitoso. Saltar o apresurar cualquiera de ellos puede conducir al fracaso.

Paso 1: Preparación y disposición

Esta es la base de su proyecto. Antes de que nada entre en la bolsa, asegúrese de que todos los componentes estén preparados correctamente.

Esto incluye cortar chapas o laminados a medida, preparar el sustrato y organizar cualquier elemento necesario, como moldes o mallas de respiración, para ayudar a la eliminación de aire en formas complejas.

Paso 2: Sellado del ambiente

Su proyecto se coloca dentro de la bolsa o cámara de vacío. El éxito de toda la operación depende de un sellado perfecto y hermético.

Usando cinta de sellado especial, la abertura de la bolsa se cierra meticulosamente. Incluso una pequeña fuga evitará que el sistema alcance un vacío completo y comprometerá la prensa.

Paso 3: Evacuación y detección de fugas

Una vez sellado, el generador de vacío (bomba) se conecta y se enciende. Comienza a eliminar el aire de la bolsa.

Esta es la fase de diagnóstico más crítica. Observe atentamente el manómetro de vacío. Un sistema saludable generará un vacío fuerte (típicamente 21-28 "Hg, o pulgadas de mercurio) y lo mantendrá estable después de apagar la bomba. Si el valor del manómetro cae, tiene una fuga que debe encontrarse y repararse.

Paso 4: Aplicación de presión total (y calor)

Con un vacío estable logrado, la "sujeción" ahora está activa. La presión atmosférica ejerce miles de libras de fuerza uniformemente sobre su pieza de trabajo.

Para aplicaciones que requieren calor, como el curado de ciertas resinas o el termoformado, se activa el sistema de calefacción integrado. Los sistemas de control aseguran que tanto el nivel de vacío como la temperatura se mantengan en el objetivo durante la duración requerida.

Paso 5: Curado, enfriamiento y liberación

El proyecto debe permanecer bajo vacío durante toda la duración del tiempo de curado recomendado del adhesivo. Liberar la presión prematuramente resultará en una unión débil o fallida.

Si se usó calor, es necesario un ciclo de enfriamiento. La pieza debe enfriarse mientras aún está bajo vacío para evitar que los materiales se deformen o "retrocedan" al perder calor. Solo después de que el curado esté completo y la pieza esté fría, se puede liberar el vacío y retirar el producto terminado.

Errores comunes y cómo evitarlos

Comprender los posibles fallos es tan importante como conocer los pasos correctos. Casi todos los problemas se pueden atribuir a un puñado de errores comunes.

Sellos incompletos y fugas

Esta es la causa número uno de fallos. Siempre verifique dos veces su sello antes de alejarse. Una caída en el manómetro de vacío es una señal inmediata para encontrar y reparar la fuga.

Exceso de adhesivo

El exceso de adhesivo puede ser expulsado bajo presión, potencialmente pegando su proyecto a la propia bolsa de vacío. Use un tejido transpirable o absorbente antiadherente entre su proyecto y la bolsa para absorber el exceso de adhesivo y ayudar al flujo de aire.

Liberar el vacío demasiado pronto

Los adhesivos necesitan tiempo para alcanzar su máxima fuerza de unión. Terminar el ciclo de vacío antes de que se complete el tiempo de curado recomendado por el fabricante resultará en delaminación y un producto final débil.

Puentes y bolsas de aire

En proyectos complejos, curvos o con esquinas afiladas, la bolsa puede "hacer puente" sobre áreas cóncavas, atrapando aire. Use espuma o material de desecho para crear curvas más suaves y asegúrese de que la malla de respiración permita una vía para que el aire sea evacuado de estas posibles bolsas.

Elegir la opción correcta para su objetivo

Su proyecto específico dicta qué partes del proceso enfatizar.

- Si su enfoque principal es el enchapado o laminado de madera: Asegúrese de una aplicación uniforme del adhesivo y permita que la pieza cure durante todo el tiempo recomendado bajo un vacío estable.

- Si su enfoque principal es el conformado de composites (por ejemplo, fibra de vidrio, fibra de carbono): Enfatice la importancia de usar materiales de purga y respiración para gestionar el exceso de resina y asegurar la saturación total sin vacíos de aire.

- Si su enfoque principal es el termoformado de plásticos: Destaque el papel crítico del control preciso de la temperatura del sistema de calefacción, aplicado solo después de que se haya logrado un vacío completo y estable.

Al dominar estos pasos fundamentales, usted transforma la prensa de vacío de una simple herramienta en un instrumento de precisión para una fabricación impecable.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1 | Preparación y disposición | Asegurar que los materiales estén cortados y organizados para una configuración adecuada |

| 2 | Sellado del ambiente | Crear un sello hermético en la bolsa o cámara de vacío |

| 3 | Evacuación y detección de fugas | Eliminar el aire y monitorear fugas para lograr un vacío estable |

| 4 | Aplicación de presión total (y calor) | Usar la presión atmosférica para una sujeción uniforme; aplicar calor si es necesario |

| 5 | Curado, enfriamiento y liberación | Permitir que el adhesivo cure completamente, enfriar bajo vacío y luego liberar |

¿Listo para lograr resultados impecables con una prensa de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para su laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todo respaldado por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que trabaje en carpintería, composites o termoformado, nuestra experiencia garantiza un rendimiento y una eficiencia fiables. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con precisión e innovación.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales