En resumen, la automatización mejora el proceso de prensado en caliente al introducir un control preciso y repetible sobre cada variable crítica, desde la temperatura y la presión hasta el tiempo del ciclo. Este enfoque sistemático reduce drásticamente el error humano, minimiza el desperdicio de material y asegura una producción de alta calidad consistentemente difícil de lograr con la operación manual.

El valor central de la automatización en el prensado en caliente no se trata solo de velocidad; se trata de transformar el proceso de un arte dependiente del operador en una ciencia basada en datos. Esto asegura que cada pieza producida cumpla con las especificaciones exactas, en todo momento.

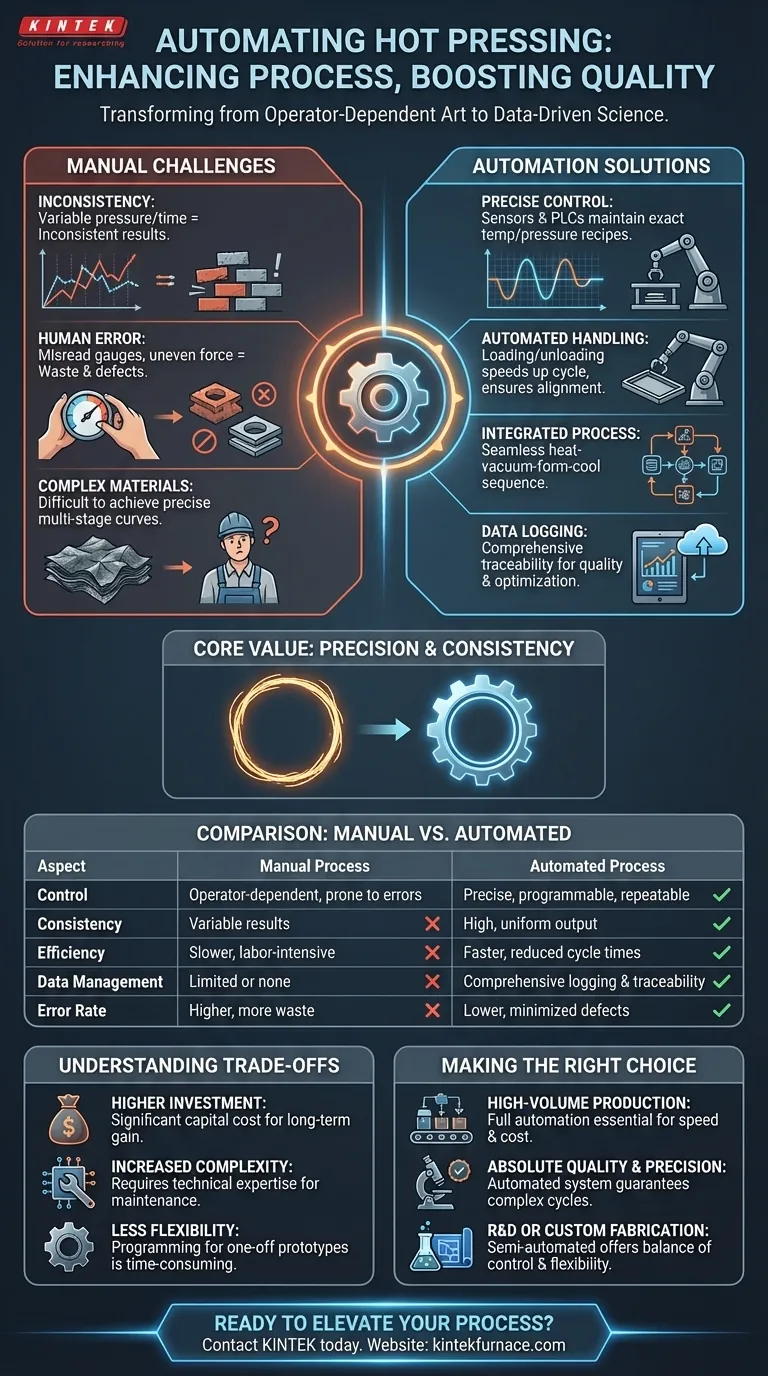

Por qué el control manual se queda corto

Para comprender el impacto de la automatización, primero debemos reconocer las limitaciones inherentes del prensado en caliente manual. El proceso se basa en un delicado equilibrio de calor, presión y tiempo.

El problema de la inconsistencia

Los ajustes manuales realizados por un operador, por muy hábil que sea, son susceptibles a pequeñas variaciones. Estas ligeras diferencias en la aplicación de presión o el tiempo pueden provocar una densidad, un acabado superficial y una integridad estructural inconsistentes del producto.

El riesgo del error humano

Los operadores pueden leer mal los medidores, aplicar presión de manera desigual o juzgar mal el tiempo. Estos errores pueden resultar en piezas rechazadas, material desperdiciado y tiempo de producción perdido, lo que afecta directamente la rentabilidad.

El desafío de los materiales complejos

La fabricación moderna a menudo implica compuestos y polímeros avanzados que requieren curvas de calentamiento y presión extremadamente precisas. Lograr estos complejos ciclos de múltiples etapas manualmente es poco práctico y poco confiable.

Cómo la automatización ofrece precisión y eficiencia

La automatización aborda estos desafíos al integrar el control sobre todo el flujo de trabajo del prensado en caliente. Sistematiza cada paso para obtener resultados óptimos y repetibles.

Control preciso de temperatura y presión

Los sistemas automatizados utilizan sensores y controladores lógicos programables (PLC) para mantener la temperatura y presión exactas requeridas para un material específico. El sistema puede ejecutar recetas preprogramadas, garantizando que se cumplan las condiciones ideales para cada ciclo.

Manipulación automatizada de materiales

Las prensas modernas automatizan tareas como la carga de materias primas (alimentación de la mesa) y la descarga de piezas terminadas (desmolde). Esto no solo acelera el ciclo, sino que también garantiza que los materiales se coloquen correctamente, evitando defectos causados por desalineación.

Pasos del proceso integrados

La automatización combina sin problemas el calentamiento, el vacío (para eliminar el aire atrapado y los volátiles), la conformación y el enfriamiento en una secuencia continua y optimizada. Esto elimina los retrasos y los posibles errores que ocurren al moverse entre estaciones manuales.

Registro de datos y trazabilidad

Un sistema automatizado registra los parámetros exactos utilizados para cada pieza producida. Estos datos son invaluables para el control de calidad, la optimización de procesos y la provisión de trazabilidad para industrias como la aeroespacial o la fabricación médica, donde es un requisito.

Comprendiendo las compensaciones

Si bien los beneficios son significativos, la adopción de la automatización es una decisión estratégica con claras compensaciones que deben considerarse.

Mayor inversión inicial

Los sistemas de prensado en caliente totalmente automatizados representan una inversión de capital significativa en comparación con equipos manuales más simples. El retorno de esta inversión debe calcularse en función de las ganancias esperadas en calidad, rendimiento y reducción de costos laborales.

Mayor complejidad y mantenimiento

Los sistemas automatizados incorporan electrónica, sensores y software sofisticados. Esto requiere un nivel más alto de experiencia técnica para el mantenimiento y la resolución de problemas. Una falla de la máquina puede causar un tiempo de inactividad más significativo si no se dispone de experiencia interna.

Menos flexibilidad para prototipos únicos

Programar una prensa automatizada para una pieza compleja y única puede llevar mucho tiempo. Para el prototipado rápido y de baja fidelidad, una prensa manual a veces puede ofrecer una flexibilidad más inmediata, aunque con menos precisión.

Tomando la decisión correcta para su objetivo

Su decisión de aprovechar la automatización debe estar impulsada por su objetivo principal de fabricación.

- Si su enfoque principal es la producción de alto volumen: La automatización completa es esencial para lograr la velocidad, la consistencia y el bajo costo por unidad necesarios para ser competitivo.

- Si su enfoque principal es la calidad y precisión absolutas: Un sistema automatizado es la única forma de garantizar que los complejos ciclos de curado para materiales avanzados se ejecuten perfectamente en todo momento.

- Si su enfoque principal es la I+D o la fabricación personalizada: Un sistema semiautomatizado puede ofrecer el mejor equilibrio, proporcionando un control preciso sobre las variables clave al tiempo que conserva la flexibilidad para cambios frecuentes.

Al eliminar la variabilidad e implementar un control preciso, la automatización le permite lograr resultados predecibles y de alta calidad a escala.

Tabla resumen:

| Aspecto | Proceso Manual | Proceso Automatizado |

|---|---|---|

| Control | Dependiente del operador, propenso a errores | Preciso, programable, repetible |

| Consistencia | Resultados variables | Alto, producción uniforme |

| Eficiencia | Más lento, intensivo en mano de obra | Más rápido, tiempos de ciclo reducidos |

| Gestión de Datos | Limitado o nulo | Registro y trazabilidad completos |

| Manipulación de Materiales | Manual, riesgo de desalineación | Automatizado, posicionamiento preciso |

| Tasa de Error | Mayor, más desperdicio | Menor, defectos minimizados |

¿Listo para elevar su prensado en caliente con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos. Ya sea que se encuentre en la fabricación de alto volumen, I+D o fabricación personalizada, nuestros sistemas automatizados garantizan una calidad constante y costos reducidos. Contáctenos hoy para discutir cómo podemos mejorar su proceso.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material