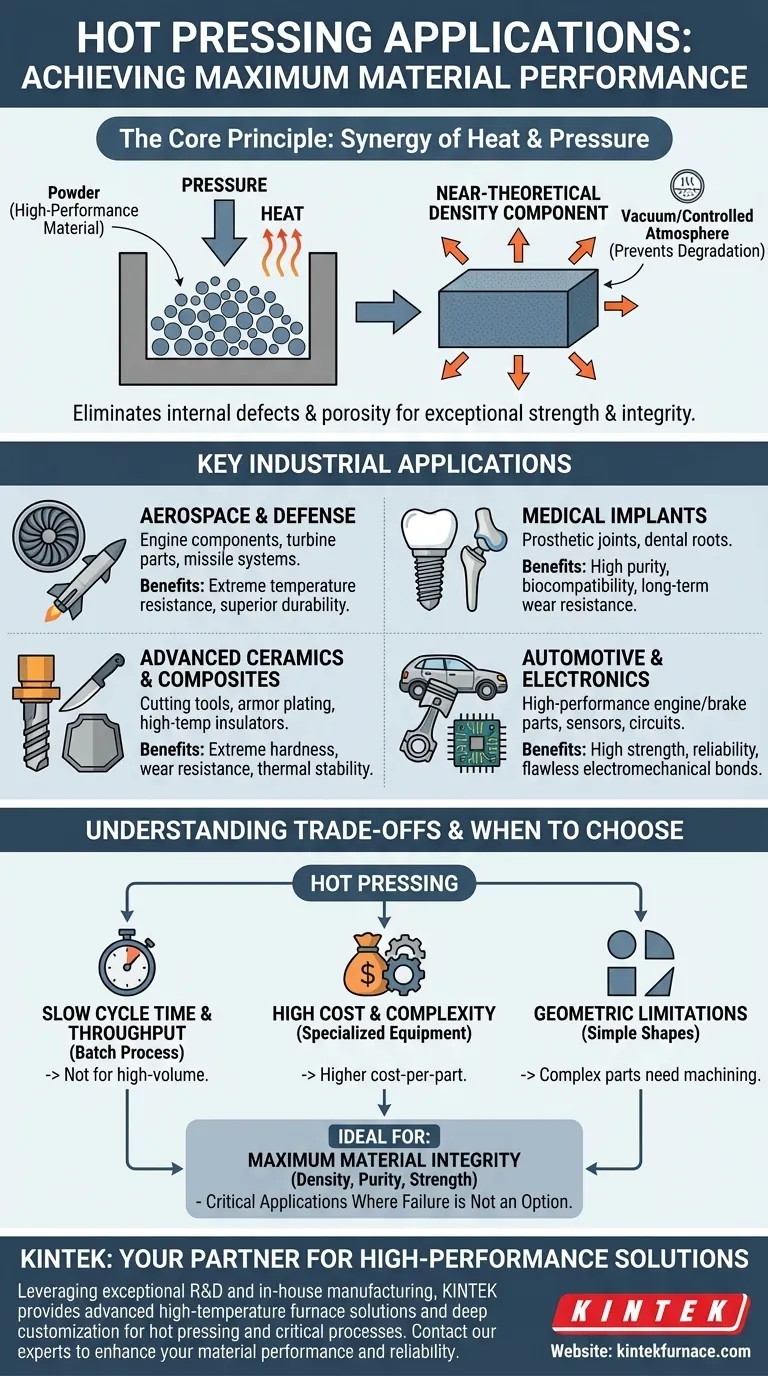

En su nivel más fundamental, el prensado en caliente es una técnica de fabricación especializada utilizada para crear componentes excepcionalmente fuertes y densos a partir de materiales de alto rendimiento. Es el proceso preferido para aplicaciones críticas en las industrias aeroespacial, automotriz, médica, electrónica y de cerámicas avanzadas, donde la falla del material podría tener consecuencias catastróticas.

El propósito principal del prensado en caliente no es solo dar forma a un material, sino mejorar fundamentalmente su integridad. Utiliza una combinación de alta temperatura y presión intensa para eliminar defectos internos y producir componentes con densidades que se acercan a su máximo teórico.

El Principio Fundamental: ¿Por qué combinar calor y presión?

El prensado en caliente resuelve un desafío fundamental de la ciencia de los materiales: cómo consolidar polvos en una pieza sólida y completamente densa sin fundirlos. La sinergia entre el calor y la presión es lo que hace que esta técnica sea tan poderosa.

Lograr una Densidad Cercana a la Teórica

El calor hace que las partículas individuales de un material sean más maleables. Simultáneamente, la aplicación de una presión inmensa y uniforme fuerza a estas partículas ablandadas a unirse, exprimiendo los vacíos microscópicos (porosidad) entre ellas. Esto da como resultado un producto final con una densidad y resistencia excepcionales.

Prevención de la Degradación del Material

Muchos materiales avanzados, especialmente los metales, son altamente reactivos al oxígeno a altas temperaturas. El prensado en caliente se realiza típicamente en vacío o en una atmósfera de gas inerte controlada. Este entorno previene la oxidación y otras reacciones químicas que de otro modo contaminarían el material y comprometerían sus propiedades finales.

Habilitación de Materiales Difíciles de Sinterizar

Algunas cerámicas y compuestos avanzados no se unen bien solo con calor (un proceso llamado sinterización convencional). La adición de presión proporciona la energía mecánica necesaria para forzar la consolidación, creando componentes fuertes y sin defectos a partir de materiales que de otro modo serían imposibles de procesar eficazmente.

Aplicaciones Industriales Clave

Las capacidades únicas del prensado en caliente lo hacen indispensable para la fabricación de piezas donde el rendimiento y la fiabilidad son primordiales.

Aeroespacial y Defensa

Los componentes de motores de aeronaves, turbinas y misiles deben soportar temperaturas extremas y estrés mecánico. El prensado en caliente se utiliza para crear piezas a partir de aleaciones de alta resistencia y compuestos cerámicos que ofrecen una durabilidad y resistencia al calor superiores, garantizando la seguridad operativa y la longevidad.

Cerámicas y Compuestos Avanzados

Para aplicaciones que requieren dureza extrema, resistencia al desgaste y estabilidad térmica, el prensado en caliente es esencial. Produce componentes cerámicos sin defectos para artículos como herramientas de corte industriales, blindajes y aislantes de alta temperatura, donde incluso una falla interna microscópica podría provocar un fallo.

Implantes Médicos

El cuerpo humano es un entorno agresivo, y los implantes como las articulaciones protésicas y las raíces dentales deben ser fuertes, puros y biocompatibles. El prensado en caliente al vacío crea componentes completamente densos y libres de contaminantes, asegurando que se integren de forma segura y soporten décadas de desgaste mecánico.

Automoción y Electrónica

En sistemas automotrices de alto rendimiento, el prensado en caliente se utiliza para componentes de motor, frenos y suspensión que requieren alta resistencia y fiabilidad. En electrónica, el proceso crea uniones electromecánicas permanentes e impecables esenciales para circuitos y sensores de alta potencia.

Entendiendo las Ventajas y Desventajas

Aunque potente, el prensado en caliente es una técnica especializada con limitaciones específicas. Comprender estas ventajas y desventajas es crucial para tomar una decisión de fabricación informada.

Tiempo de Ciclo y Rendimiento

El prensado en caliente es un proceso relativamente lento y por lotes. El tiempo requerido para calentar el molde, aplicar presión, mantener y enfriar en una atmósfera controlada limita el rendimiento. No es adecuado para piezas de gran volumen y bajo costo.

Costo y Complejidad

El equipo requerido, que incluye hornos de vacío, prensas hidráulicas y herramientas especializadas, es costoso de adquirir y operar. Esto contribuye a un mayor costo por pieza en comparación con métodos como la fundición o la sinterización convencionales.

Limitaciones Geométricas

El proceso es más adecuado para producir geometrías relativamente simples, como discos, bloques o cilindros, que se pueden prensar fácilmente en un molde. Las formas complejas a menudo requieren un mecanizado posterior al proceso extenso y costoso, lo que puede anular algunos de los beneficios del material.

Cuándo Elegir el Prensado en Caliente

Su elección del proceso de fabricación debe estar impulsada por los requisitos de la aplicación final.

- Si su enfoque principal es el máximo rendimiento del material: El prensado en caliente es la opción óptima para lograr la mayor densidad, pureza y resistencia posibles en materiales avanzados.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Debería explorar alternativas más rápidas como la sinterización convencional o el moldeo por inyección de metal.

- Si su enfoque principal es crear formas altamente complejas: La fabricación aditiva (impresión 3D) o la fundición a la cera perdida pueden ser más adecuadas y rentables.

En última instancia, el prensado en caliente es la solución definitiva para aplicaciones donde la integridad del material es el factor más importante.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Clave del Material |

|---|---|---|

| Aeroespacial y Defensa | Componentes de motor, piezas de turbina, sistemas de misiles | Resistencia a temperaturas extremas, durabilidad superior |

| Implantes Médicos | Articulaciones protésicas, raíces dentales | Alta pureza, biocompatibilidad, resistencia al desgaste a largo plazo |

| Cerámicas Avanzadas | Herramientas de corte, blindajes, aislantes de alta temperatura | Dureza extrema, resistencia al desgaste, estabilidad térmica |

| Automoción y Electrónica | Piezas de motor/freno de alto rendimiento, sensores, circuitos | Alta resistencia, fiabilidad, uniones electromecánicas impecables |

¿Necesita fabricar componentes con máxima densidad y resistencia?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para el prensado en caliente y otros procesos críticos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento y la fiabilidad de su material.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores