En su esencia, el prensado en caliente es un proceso de fabricación que aplica simultáneamente alta temperatura y una presión mecánica significativa a un material. Esta acción combinada fuerza a los materiales pulverizados o particulados a consolidarse, unirse y formar un componente final sólido y de alta densidad dentro de un molde de conformación.

Mientras que la sinterización convencional utiliza solo calor para unir lentamente las partículas, el prensado en caliente añade presión externa como una fuerza activa. Esto acelera drásticamente el proceso y permite que los materiales alcancen un nivel de densidad y resistencia que a menudo es inalcanzable solo con calor.

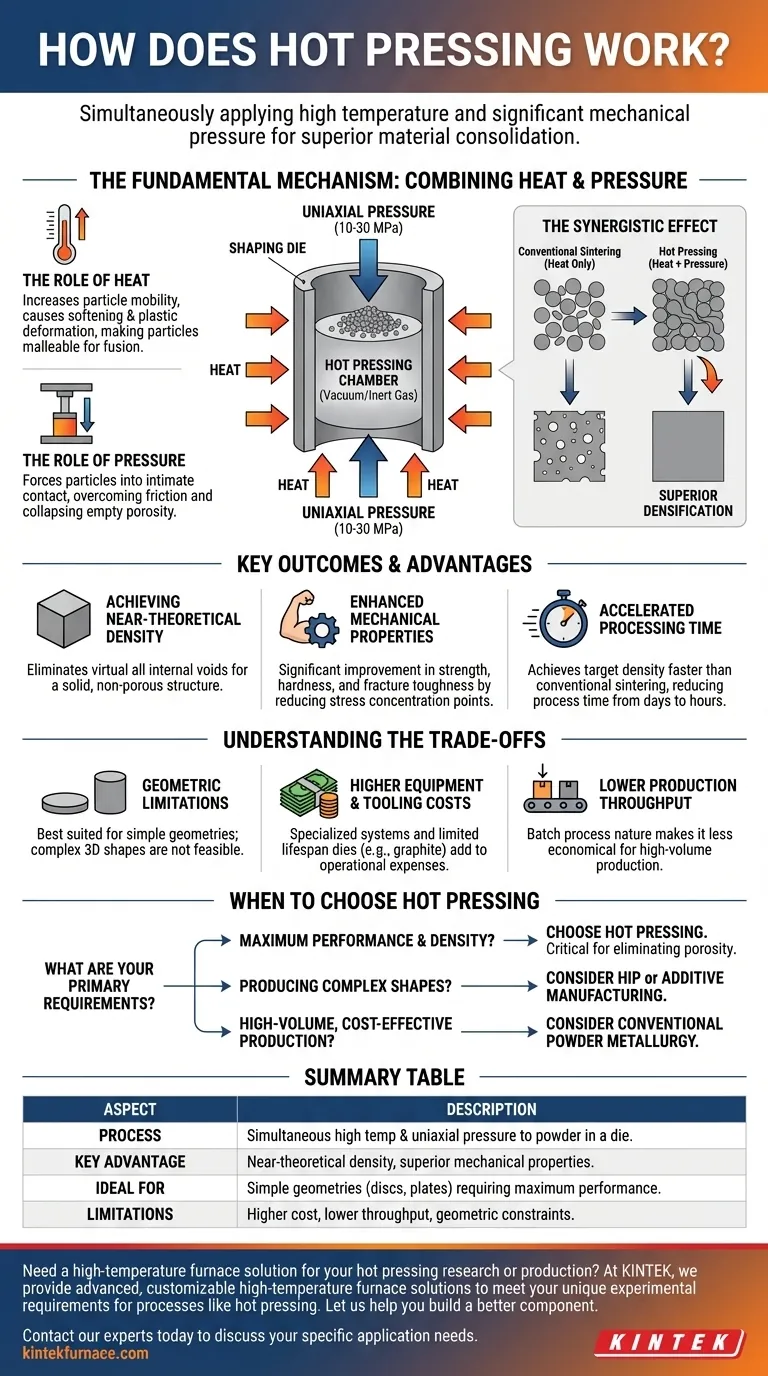

El Mecanismo Fundamental: Combinación de Calor y Presión

El prensado en caliente funciona creando las condiciones ideales para que las partículas se fusionen. Este no es solo un proceso de compactación simple; es una interacción sinérgica entre la energía térmica y la fuerza mecánica.

El Papel del Calor

El calor es el principal facilitador de la unión. A medida que la temperatura del material aumenta, sus átomos se vuelven más móviles y el material mismo comienza a ablandarse, un fenómeno conocido como deformación plástica. Esto hace que las partículas individuales sean más "maleables" y estén listas para fusionarse con sus vecinas.

El Papel de la Presión

Mientras el calor prepara las partículas, la presión uniaxial (fuerza aplicada a lo largo de un solo eje) es el motor de la consolidación. Esta fuerza aplicada, que generalmente oscila entre 10 y 30 MPa, empuja físicamente las partículas a un contacto íntimo, superando la fricción y colapsando los espacios vacíos, o porosidad, entre ellas.

El Efecto Sinérgico

Ni el calor ni la presión son tan efectivos por sí solos. Aplicar presión a temperatura ambiente solo compactaría el polvo sin crear fuertes enlaces atómicos. Aplicar solo calor (sinterización convencional) se basa en mecanismos de difusión más lentos y menos eficientes para cerrar los poros. Al combinarlos, el prensado en caliente fuerza rápidamente la unión de partículas ablandadas, logrando una densificación superior.

Resultados y Ventajas Clave

La combinación única de calor y presión otorga a los materiales prensados en caliente ventajas distintivas, convirtiéndolo en el proceso elegido para aplicaciones de alto rendimiento.

Lograr una Densidad Cercana a la Teórica

El principal beneficio del prensado en caliente es su capacidad para producir piezas con una densidad cercana a la teórica. Esto significa eliminar prácticamente todos los vacíos internos, lo que resulta en una estructura sólida y no porosa que es crítica para cerámicas, compuestos y aleaciones avanzadas.

Propiedades Mecánicas Mejoradas

Un resultado directo de la alta densidad es una mejora significativa en la resistencia mecánica, la dureza y la tenacidad a la fractura. Con menos poros actuando como puntos de concentración de tensiones y posibles puntos de falla, el material puede soportar cargas mucho mayores.

Tiempo de Procesamiento Acelerado

Al forzar activamente la densificación, el prensado en caliente puede alcanzar una densidad objetivo mucho más rápido que la sinterización convencional. Esto puede reducir los tiempos de procesamiento de muchas horas o incluso días a solo unas pocas horas. El proceso a menudo se lleva a cabo en vacío o en una atmósfera de gas inerte para evitar la oxidación a altas temperaturas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el prensado en caliente no es una solución universal. Implica limitaciones y costos específicos que deben considerarse.

Limitaciones Geométricas

Debido a que la presión se aplica uniaxialmente a través de un troquel simple, el prensado en caliente es más adecuado para producir componentes con geometrías simples, como discos, placas y cilindros. Las formas complejas y tridimensionales no son factibles con este método.

Mayores Costos de Equipos y Herramientas

Los sistemas de prensado en caliente son especializados y caros. Los troqueles, a menudo hechos de grafito, tienen una vida útil limitada, especialmente a las temperaturas extremas requeridas para muchos materiales avanzados, lo que aumenta el costo operativo.

Menor Rendimiento de Producción

El prensado en caliente es inherentemente un proceso por lotes. Cada componente o lote pequeño debe cargarse, procesarse y descargarse individualmente. Esto lo hace menos económico para la producción de gran volumen en comparación con métodos continuos como la metalurgia de polvos convencional.

Cuándo Elegir el Prensado en Caliente

Su decisión de utilizar el prensado en caliente debe estar impulsada por los requisitos de rendimiento específicos de su componente final.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es la opción superior para crear componentes donde la eliminación de la porosidad es crítica para las propiedades mecánicas, ópticas o eléctricas.

- Si su enfoque principal es producir formas complejas: Considere métodos alternativos como el Prensado Isostático en Caliente (HIP) o la fabricación aditiva avanzada, ya que el prensado en caliente se limita a geometrías simples.

- Si su enfoque principal es la producción de alto volumen y rentable: La metalurgia de polvos convencional de prensado y sinterización es una solución más económica para aplicaciones donde cierta porosidad residual es aceptable.

Comprender esta interacción de calor y presión le permite aprovechar el prensado en caliente para materiales que exigen los más altos niveles de densidad y rendimiento.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Aplicación simultánea de alta temperatura y presión uniaxial a polvo en un troquel. |

| Ventaja Clave | Produce piezas con densidad cercana a la teórica y propiedades mecánicas superiores. |

| Ideal Para | Geometrías simples (discos, placas) que requieren el máximo rendimiento. |

| Limitaciones | Mayor costo, menor rendimiento, limitaciones geométricas en comparación con la sinterización. |

¿Necesita una solución de horno de alta temperatura para su investigación o producción de prensado en caliente?

En KINTEK, entendemos que lograr una densidad y un rendimiento superiores del material comienza con equipos precisos y confiables. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para procesos como el prensado en caliente.

Permítanos ayudarle a construir un componente mejor. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales