En resumen, el prensado en caliente es una tecnología crítica utilizada para fabricar materiales de alto rendimiento en campos exigentes como la industria aeroespacial, la defensa, la electrónica y la fabricación avanzada. Se aplica tanto en la investigación fundamental para desarrollar nuevos materiales como en la producción industrial de componentes especializados de alto valor donde la máxima densidad y resistencia son innegociables.

Si bien los métodos de fabricación convencionales son adecuados para muchas aplicaciones, el prensado en caliente ocupa un nicho especializado. Es el proceso preferido cuando el objetivo es crear componentes totalmente densos y de alta pureza a partir de materiales que de otro modo serían difíciles o imposibles de consolidar, como las cerámicas avanzadas y los compuestos de matriz metálica.

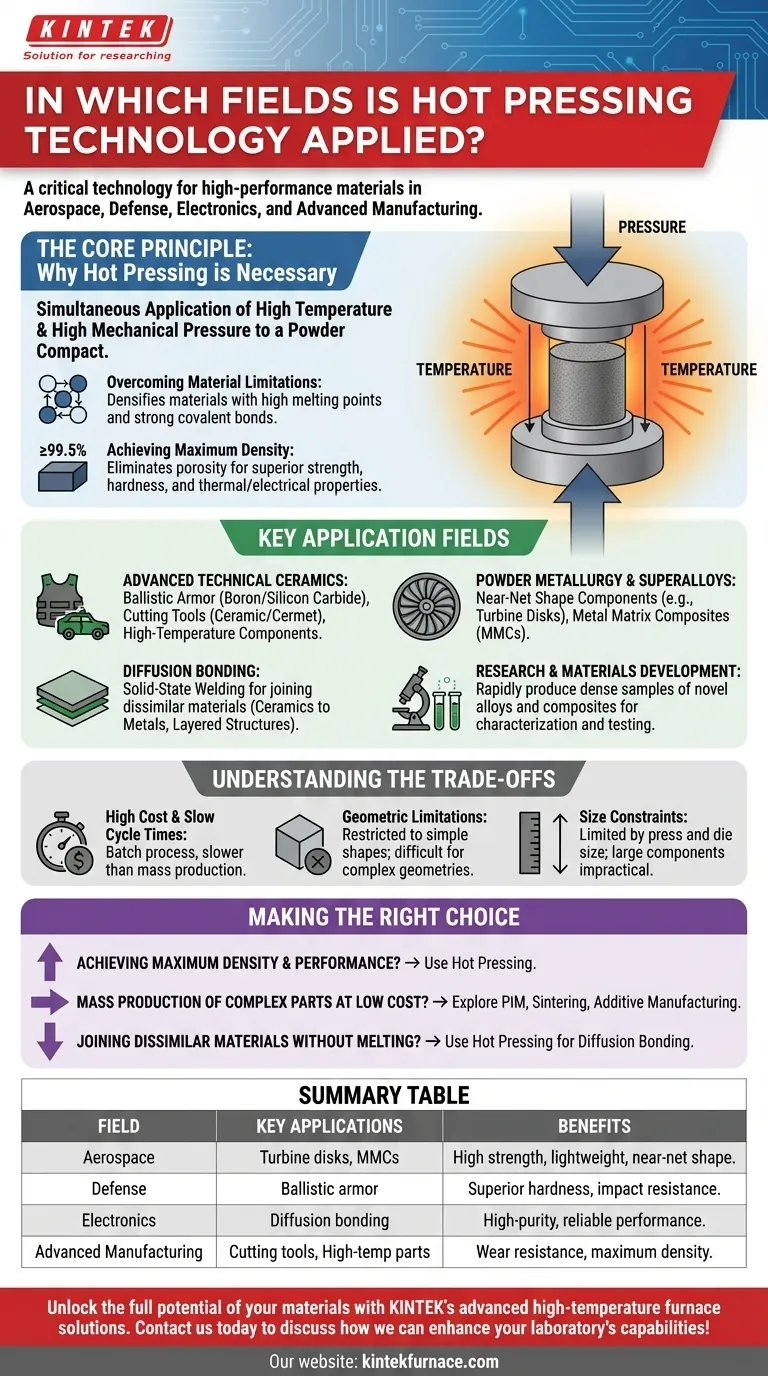

El principio fundamental: por qué es necesario el prensado en caliente

El prensado en caliente es una técnica de procesamiento de materiales que implica la aplicación simultánea de alta temperatura y alta presión mecánica a un compacto de polvo dentro de una matriz. Esta combinación de fuerzas proporciona una potente ventaja sobre otros métodos.

Superación de las limitaciones de los materiales

Muchos materiales avanzados, como el carburo de silicio o el nitruro de boro, tienen puntos de fusión extremadamente altos y fuertes enlaces covalentes. Esto los hace muy difíciles de densificar utilizando la sinterización tradicional, que se basa únicamente en el calor. La presión externa aplicada durante el prensado en caliente fuerza a las partículas de polvo a unirse, acelerando la difusión y eliminando la porosidad a temperaturas por debajo del punto de fusión del material.

Logro de la máxima densidad

El objetivo principal del prensado en caliente es producir un material con una densidad casi total (típicamente >99,5%). La porosidad, o espacio vacío dentro de un material, actúa como concentrador de tensiones y es el principal punto de origen de grietas y fallos. Al eliminar esta porosidad, el prensado en caliente produce componentes con una resistencia mecánica, dureza y propiedades térmicas y eléctricas muy superiores.

Campos de aplicación clave

Las capacidades únicas del prensado en caliente lo hacen indispensable para producir componentes que deben funcionar en condiciones extremas. Su aplicación abarca varios sectores clave de alta tecnología.

Cerámicas técnicas avanzadas

Esta es posiblemente la aplicación más común. Las cerámicas prensadas en caliente se utilizan para:

- Blindaje balístico: Las placas de carburo de boro y carburo de silicio para chalecos antibalas y protección de vehículos dependen del prensado en caliente para lograr la dureza y resistencia necesarias para detener proyectiles.

- Herramientas de corte: Los insertos de corte cerámicos y cermet (compuesto cerámico-metal) para el mecanizado de alta velocidad se prensan en caliente para garantizar una dureza y resistencia al desgaste extremas.

- Componentes de alta temperatura: Las piezas para hornos, motores y otros entornos de alto calor se fabrican con cerámicas prensadas en caliente debido a su estabilidad térmica.

Pulvimetalurgia y superaleaciones

Aunque muchas piezas metálicas se funden o forjan, el prensado en caliente se utiliza para aplicaciones específicas que implican polvos metálicos, especialmente para la industria aeroespacial.

- Componentes casi con forma final: Puede producir piezas, como discos de turbina para motores a reacción, a partir de polvos de superaleaciones que están cerca de sus dimensiones finales, lo que reduce el desperdicio de material y el tiempo de mecanizado.

- Compuestos de matriz metálica (MMCs): El prensado en caliente se utiliza para consolidar polvos metálicos con fibras de refuerzo cerámicas (por ejemplo, aluminio con fibras de carburo de silicio) para crear materiales ligeros con una rigidez y resistencia excepcionales.

Unión por difusión

El prensado en caliente es un excelente método para unir materiales disímiles sin fundir ni usar materiales de relleno.

- Soldadura en estado sólido: Al aplicar calor y presión, los átomos de dos materiales diferentes pueden difundirse a través del límite, creando una unión fuerte y continua. Esto se utiliza para unir cerámicas a metales o para crear estructuras compuestas en capas para aplicaciones electrónicas y aeroespaciales.

Investigación y desarrollo de materiales

En un entorno de laboratorio, el prensado en caliente es una herramienta invaluable para la investigación fundamental. Permite a los científicos producir rápidamente muestras densas de nuevas aleaciones, compuestos y formulaciones cerámicas para su caracterización y prueba, acelerando el descubrimiento de nuevos materiales.

Comprendiendo las compensaciones: por qué no se utiliza en todas partes

A pesar de sus ventajas, el prensado en caliente no es una solución universal. Viene con un conjunto específico de limitaciones que son críticas de entender.

Alto costo y tiempos de ciclo lentos

El prensado en caliente es un proceso por lotes, no continuo. Los ciclos de calentamiento, prensado y enfriamiento pueden tardar varias horas, lo que lo hace significativamente más lento y más caro por pieza en comparación con los métodos de producción en masa como el moldeo por inyección o la sinterización convencional.

Limitaciones geométricas

El proceso generalmente se restringe a formas simples, como discos, bloques y cilindros. El ensamblaje rígido de la matriz hace que sea difícil y costoso producir piezas con geometrías complejas, rebajes o cavidades internas.

Restricciones de tamaño

El tamaño del componente final está limitado por el tamaño de la prensa en caliente y los materiales de la matriz, que deben soportar temperaturas y presiones extremas. La producción de componentes muy grandes mediante prensado en caliente suele ser poco práctica o prohibitivamente costosa.

Tomando la decisión correcta para su objetivo

Decidir si usar el prensado en caliente depende completamente de los requisitos técnicos y las limitaciones económicas de su proyecto.

- Si su objetivo principal es lograr la máxima densidad del material y el rendimiento mecánico: El prensado en caliente es la opción superior, especialmente para cerámicas avanzadas y materiales difíciles de sinterizar.

- Si su objetivo principal es la producción en masa de piezas complejas a bajo costo: Debe explorar otros métodos como el moldeo por inyección de polvo (PIM), la compactación por matriz seguida de sinterización o la fabricación aditiva.

- Si su objetivo principal es unir materiales disímiles sin fundir: El prensado en caliente para unión por difusión es una técnica líder para crear uniones en estado sólido de alta integridad.

En última instancia, el prensado en caliente es la solución definitiva cuando el rendimiento no se puede comprometer y el material en sí mismo presenta un desafío de fabricación fundamental.

Tabla resumen:

| Campo | Aplicaciones clave | Beneficios |

|---|---|---|

| Aeroespacial | Discos de turbina, compuestos de matriz metálica | Alta resistencia, peso ligero, producción casi a la forma final |

| Defensa | Blindaje balístico (por ejemplo, placas de carburo de boro) | Dureza superior, resistencia al impacto |

| Electrónica | Unión por difusión para estructuras en capas | Alto pureza, rendimiento fiable en condiciones extremas |

| Fabricación Avanzada | Herramientas de corte, componentes de alta temperatura | Resistencia al desgaste, estabilidad térmica, máxima densidad |

Desbloquee todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Ya sea que se encuentre en la industria aeroespacial, de defensa o de I+D, nuestra experiencia en prensado en caliente y diseño de hornos personalizados garantiza que logre la máxima densidad y rendimiento. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores