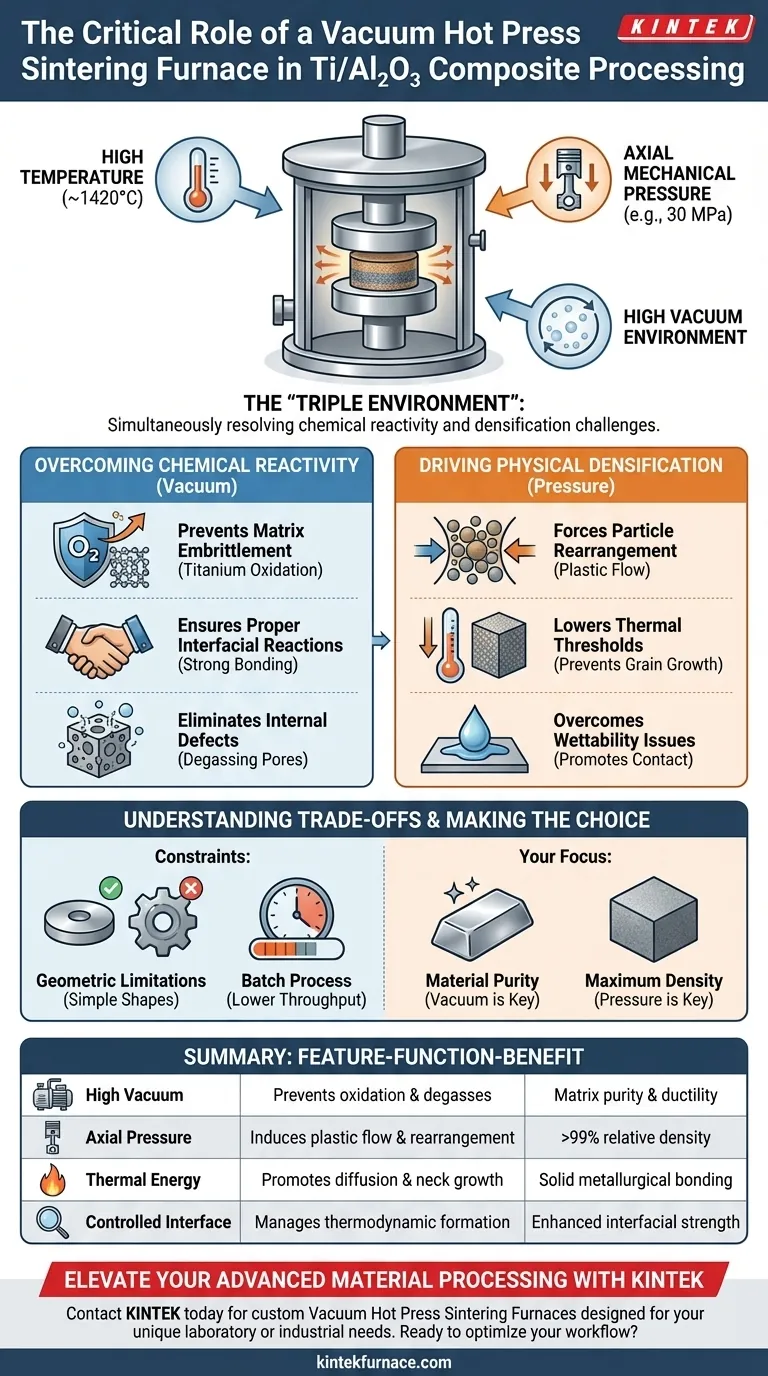

El horno de sinterización por prensado en caliente al vacío sirve como facilitador crítico para el procesamiento de compuestos de Ti/Al2O3, actuando como el único método confiable para consolidar estos materiales disímiles en un componente estructural de alto rendimiento.

Logra esto creando un "entorno triple" simultáneo de alta temperatura (aprox. 1420 °C), presión mecánica axial (por ejemplo, 30 MPa) y alto vacío. Esta combinación resuelve los dos conflictos fundamentales en el procesamiento de este compuesto: la extrema reactividad del titanio con el oxígeno y la dificultad inherente de densificar partículas cerámicas sin fundir la matriz metálica.

Conclusión principal Al aplicar presión mecánica junto con energía térmica, este equipo fuerza la reorganización de partículas y el flujo plástico, lo que reduce significativamente la temperatura requerida para la densificación. Esto permite la producción de compuestos con densidades relativas que se acercan al 99% mientras que el entorno de vacío asegura que la matriz de titanio permanezca químicamente pura y dúctil.

Superando la reactividad química

El titanio es notoriamente difícil de procesar debido a su alta afinidad por el oxígeno. El aspecto de vacío del horno no es simplemente una característica; es una necesidad estricta para la integridad del material.

Prevención del fragilización de la matriz

A las altas temperaturas requeridas para la sinterización, el titanio metálico se vuelve muy reactivo. Sin un entorno de alto vacío, el titanio se oxidaría severamente.

Esta oxidación conduce a la formación de capas de óxido quebradizas en lugar de la matriz metálica deseada. El vacío reduce la presión parcial de oxígeno, preservando la ductilidad y pureza del titanio.

Garantizando reacciones interfaciales adecuadas

Para que un compuesto de Ti/Al2O3 funcione eficazmente, la interfaz entre el metal y la cerámica debe ser fuerte.

Las condiciones de vacío aseguran que las reacciones interfaciales procedan termodinámicamente para formar intermetálicos deseados (como Ti3Al o TiAl) en lugar de barreras de óxido llenas de impurezas que debilitan el material.

Eliminación de defectos internos

El vacío facilita activamente la eliminación de gases atrapados en los espacios intersticiales entre las partículas de polvo. Al desgasificar el compactado de polvo durante la fase de calentamiento, el horno reduce los defectos de porosidad interna, lo cual es fundamental para mejorar las propiedades mecánicas finales y la calidad de la unión interfacial.

Impulsando la densificación física

La sinterización estándar sin presión se basa únicamente en la difusión atómica, que a menudo no logra densificar completamente los compuestos que contienen partículas cerámicas duras como Al2O3. La función de "prensa en caliente" resuelve esta limitación.

Forzando la reorganización de partículas

La aplicación de presión uniaxial (por ejemplo, 30 MPa) crea una fuerza impulsora que la energía térmica por sí sola no puede proporcionar.

Esta presión fuerza físicamente la reorganización de las partículas sólidas e induce el flujo plástico en los materiales. Esto llena eficazmente los huecos y poros que de otro modo permanecerían en la estructura.

Reduciendo los umbrales térmicos

La alta presión reduce significativamente la energía de activación requerida para la densificación.

Esto permite que el compuesto alcance una densidad cercana a la teórica (aprox. 99%) a temperaturas más bajas (por ejemplo, 1420 °C) de las que se requerirían en la sinterización sin presión. Las temperaturas más bajas ayudan a prevenir el crecimiento excesivo de grano, preservando la resistencia mecánica del material.

Superando problemas de mojabilidad

Las cerámicas a menudo tienen una mala mojabilidad con los metales.

La fuerza mecánica ayuda a superar estos problemas de tensión superficial, promoviendo el contacto entre las fases de titanio y alúmina. Esta asistencia mecánica impulsa la difusión atómica y el crecimiento de cuellos, asegurando una unión metalúrgica sólida.

Comprendiendo las compensaciones

Si bien el prensado en caliente al vacío es superior en calidad, introduce restricciones específicas que debe planificar durante la producción.

Limitaciones geométricas

La presión se aplica uniaxialmente (de arriba y abajo).

Esto limita la geometría de las piezas finales a formas relativamente simples, como discos, placas o cilindros. Las geometrías 3D complejas con socavados generalmente no son posibles sin un extenso mecanizado posterior.

Rendimiento vs. Calidad

Este es un proceso por lotes, no continuo.

Los tiempos de ciclo son más largos debido a la necesidad de crear vacío, calentar la masa, aplicar presión y enfriar bajo condiciones controladas. Si bien la densidad es superior (acercándose al 99%), la tasa de producción es significativamente menor que los métodos de sinterización convencionales.

Tomando la decisión correcta para su objetivo

El horno de sinterización por prensado en caliente al vacío es una herramienta especializada diseñada para aplicaciones de alto rendimiento donde el fallo del material no es una opción.

- Si su enfoque principal es la pureza del material: La capacidad de alto vacío es su característica más crítica, ya que previene la oxidación del titanio y asegura una matriz dúctil y resistente a la fractura.

- Si su enfoque principal es la densidad máxima: El sistema de presión axial es el impulsor clave, lo que le permite lograr una densidad relativa >98% en compuestos que de otro modo serían difíciles de sinterizar.

En última instancia, este horno convierte un proceso químicamente arriesgado y mecánicamente difícil en un método controlado y repetible para crear compuestos aeroespaciales y estructurales de alta densidad.

Tabla resumen:

| Característica | Función en el procesamiento de Ti/Al2O3 | Beneficio principal |

|---|---|---|

| Alto vacío | Previene la oxidación del titanio y desgasifica el polvo | Pureza y ductilidad de la matriz |

| Presión axial | Induce flujo plástico y reorganización de partículas | Densidad relativa >99% |

| Energía térmica | Promueve la difusión atómica y el crecimiento de cuellos | Uniones metalúrgicas sólidas |

| Interfaz controlada | Gestiona la formación de intermetálicos termodinámicos | Resistencia interfacial mejorada |

Mejore su procesamiento de materiales avanzados con KINTEK

La precisión es importante cuando se manipulan materiales reactivos como el titanio y la alúmina. KINTEK proporciona Hornos de Sinterización por Prensado en Caliente al Vacío líderes en la industria, diseñados para ofrecer la integridad de presión, temperatura y vacío simultáneas que requieren sus compuestos.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de laboratorio o industriales. Ya sea que su objetivo sea una densidad cercana a la teórica o uniones metalúrgicas de alta pureza, nuestro equipo técnico está listo para apoyar su proyecto.

¿Listo para optimizar su flujo de trabajo de sinterización? ¡Contacte a KINTEK hoy para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué condiciones físicas proporcionan la placa calefactora y la fuente de alimentación de CC de alto voltaje? Dominio de la unión anódica

- ¿Qué procesos se utilizan para la formación de materiales compuestos? Explore métodos para la fabricación de alto rendimiento

- ¿Cuál es la aplicación de los hornos de prensa caliente en el procesamiento cerámico? Lograr una densidad y resistencia superiores

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas

- ¿En qué se diferencia el prensado en caliente del prensado en frío y la sinterización ordinarios? Desbloquee un rendimiento superior de los materiales

- ¿Cuál es el propósito de realizar un desgasificado a alta temperatura en un horno de vacío antes del prensado en caliente de polvos de aleación Al-Cu? Asegurar la Máxima Densidad y Resistencia

- ¿Qué procesos se utilizan para el prensado al vacío y la preformación de telas y materiales fibrosos? Dominio de la consolidación uniforme para materiales compuestos

- ¿Qué papel juega la presión mecánica aplicada por el mecanismo de prensado en caliente? Optimice la densificación ahora