El proceso de fabricación de una pieza compuesta se elige de un amplio espectro de técnicas, que van desde métodos manuales simples hasta sistemas altamente automatizados y de alta presión. Si bien existen procesos como el termoformado y el formado al vacío, estos se utilizan principalmente para compuestos termoplásticos. El campo más amplio, especialmente para materiales termoestables de alto rendimiento como la fibra de carbono y epoxi, se basa en métodos como el moldeo manual (hand layup), la infusión al vacío, el moldeo por transferencia de resina (RTM) y el curado en autoclave para lograr objetivos específicos de rendimiento y producción.

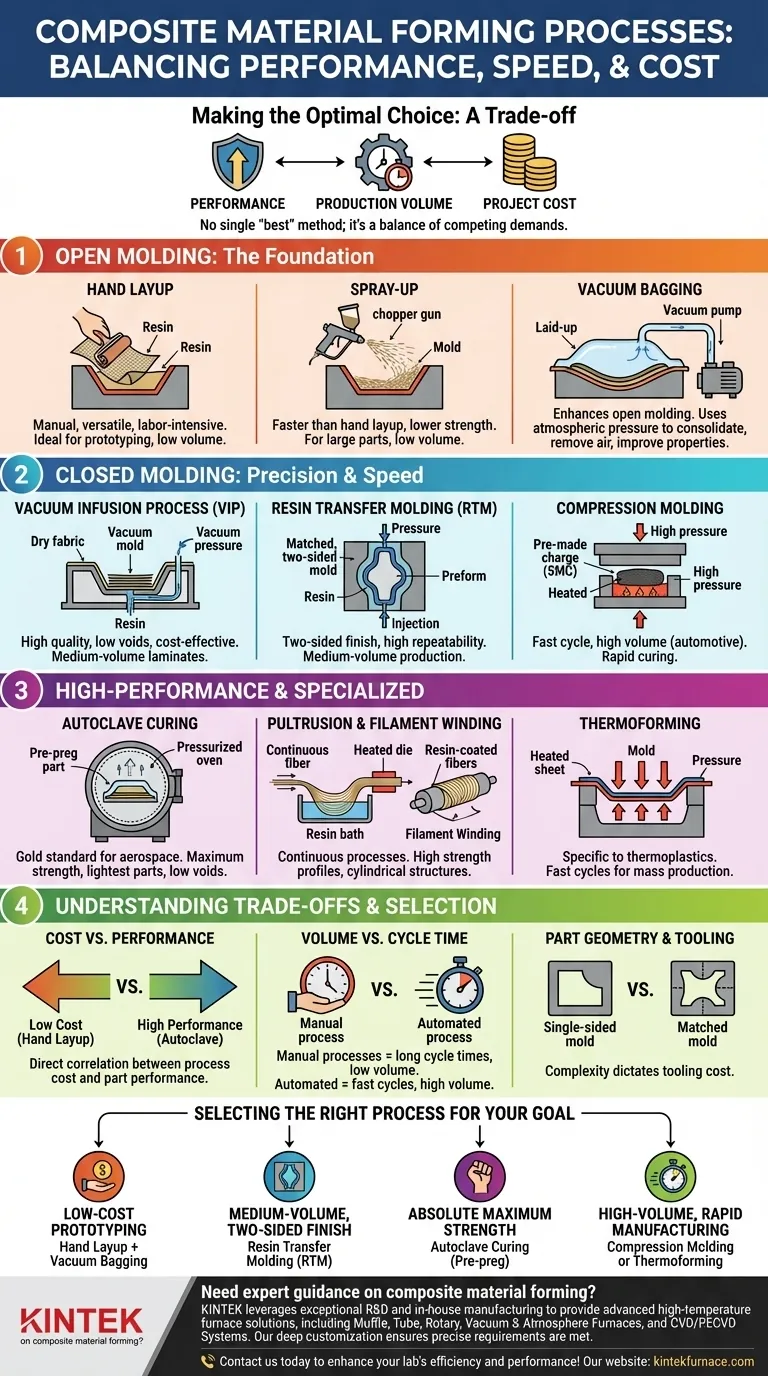

La selección de un proceso de formación de compuestos es una decisión crítica de ingeniería que equilibra tres factores: el rendimiento requerido de la pieza final, el volumen de producción y la velocidad deseados, y el costo general del proyecto. No existe un único método "mejor"; la opción óptima es siempre una compensación entre estas demandas contrapuestas.

Moldeo Abierto: La base de los compuestos

Los procesos de moldeo abierto utilizan un molde de una sola cara, que está abierto a la atmósfera. Estos métodos son fundamentales, ya que ofrecen flexibilidad y bajos costos iniciales de utillaje, lo que los hace ideales para la creación de prototipos y la producción de bajo volumen.

Moldeo Manual (Hand Layup)

El moldeo manual es el proceso de fabricación de compuestos más fundamental. Los tejidos de refuerzo secos (como la fibra de carbono o la fibra de vidrio) se colocan en un molde y una resina líquida se aplica manualmente con brochas y rodillos. Este proceso es muy versátil, pero requiere mucha mano de obra y depende de la habilidad del técnico para asegurar la calidad.

Pulverizado (Spray-Up)

Una variación del moldeo abierto, el proceso de pulverizado utiliza una "pistola de corte" especial. Esta pistola corta simultáneamente fibras continuas en longitudes cortas y las rocía sobre el molde junto con una resina catalizada. Es más rápido que el moldeo manual para piezas grandes, pero por lo general, da como resultado una menor resistencia debido a las fibras más cortas y orientadas al azar.

Laminado al Vacío (Vacuum Bagging)

El laminado al vacío no es un proceso independiente, sino una mejora crítica del moldeo abierto. Después de que se ha colocado la capa y saturado con resina, se sella una bolsa flexible sobre la pieza y se aplica un vacío. La presión atmosférica resultante (hasta 14.7 psi) consolida el laminado, elimina el aire atrapado y exprime el exceso de resina, mejorando significativamente la relación fibra-resina y las propiedades mecánicas.

Moldeo Cerrado: Ganando precisión y velocidad

Los procesos de moldeo cerrado utilizan un molde a juego de dos partes o un molde rígido con una bolsa flexible. Estos métodos encierran el material, ofreciendo un mejor control, mayor repetibilidad y mejores acabados superficiales en todos los lados de la pieza.

Proceso de Infusión al Vacío (VIP)

En la infusión al vacío, los tejidos de refuerzo secos se colocan en un molde y se sellan bajo una bolsa de vacío. Luego, la resina se introduce a través de puertos cuidadosamente colocados y es absorbida por el tejido seco por el vacío. Este método produce laminados de alta calidad con excelente contenido de fibra y muy pocos huecos, sirviendo como una alternativa rentable a procesos más complejos.

Moldeo por Transferencia de Resina (RTM)

El RTM utiliza un molde a juego de dos caras. Se coloca una "preforma" de fibra seca en el interior, se cierra el molde y la resina se inyecta a presión. El RTM es excelente para producir piezas con un buen acabado superficial en ambos lados en volúmenes de producción medianos, ofreciendo una alta repetibilidad.

Moldeo por Compresión

Este proceso es dominante en aplicaciones automotrices de alto volumen. Una carga prefabricada de material compuesto, a menudo Compuesto de Moldeo en Hoja (SMC), se coloca en un molde metálico calentado. Una prensa cierra el molde bajo una inmensa presión, forzando al material a llenar la cavidad y curándolo rápidamente. Los tiempos de ciclo pueden ser tan cortos como unos pocos minutos.

Procesos especializados y de alto rendimiento

Estos procesos están diseñados para crear piezas con las propiedades mecánicas más altas posibles o para permitir la producción continua y automatizada de formas específicas.

Curado en Autoclave

Este es el estándar de oro para aplicaciones aeroespaciales, militares y de automovilismo de élite. Las piezas se fabrican con "preimpregnado" (pre-preg): tejido preimpregnado con una resina latente. Después de la colocación, la pieza se somete a laminado al vacío y se cura dentro de un autoclave, que es esencialmente un horno presurizado. La combinación de alta presión y control preciso de la temperatura crea las piezas más fuertes, ligeras y con la menor cantidad de huecos posibles.

Pultrusión y Enrollado de Filamentos

Estos son procesos de fabricación continua. La Pultrusión tira de las fibras a través de un baño de resina y luego de una matriz calentada para formar perfiles de sección transversal constante, como vigas en I, varillas y tubos. El Enrollado de Filamentos envuelve fibras recubiertas de resina alrededor de un mandril giratorio para crear estructuras cilíndricas o convexas de alta resistencia, como recipientes a presión y ejes de transmisión.

Termoformado

Este proceso es específico para compuestos termoplásticos. Una lámina rígida y pre-consolidada de material compuesto termoplástico se calienta hasta que se ablanda y se vuelve flexible. Luego se transfiere rápidamente a un molde donde se le da forma mediante presión de vacío, presión de aire o una prensa mecánica. Ofrece tiempos de ciclo muy rápidos adecuados para la producción en masa.

Comprender las compensaciones

Elegir el proceso correcto requiere una comprensión clara de los compromisos entre calidad, costo y velocidad. Un proceso que es ideal para un prototipo rara vez es adecuado para la producción en masa.

Costo frente a rendimiento

Existe una correlación directa entre el costo del proceso y el rendimiento de la pieza. El moldeo manual tiene costos de utillaje muy bajos, pero produce piezas con menor contenido de fibra y potencial de huecos. En el otro extremo, el curado en autoclave requiere una inversión de varios millones de dólares, pero produce piezas con una resistencia y ligereza inigualables.

Volumen frente a tiempo de ciclo

Los procesos manuales como el moldeo manual y el curado en autoclave tienen tiempos de ciclo muy largos, medidos en horas o incluso días, lo que los hace adecuados solo para producción de bajo volumen. Los procesos automatizados como el moldeo por compresión y la pultrusión tienen tiempos de ciclo medidos en minutos, lo que permite la producción de miles o millones de piezas por año.

Geometría de la pieza y utillaje

La complejidad de la pieza dicta el utillaje. Las formas abiertas y simples pueden usar moldes de una sola cara de bajo costo. Las piezas que requieren una superficie terminada en ambos lados exigen un utillaje a juego más costoso, como se ve en RTM y moldeo por compresión. Los perfiles continuos son adecuados exclusivamente para la pultrusión.

Selección del proceso adecuado para su objetivo

El objetivo principal de su proyecto es el factor más importante en la selección de un método de fabricación.

- Si su enfoque principal es la creación de prototipos de bajo costo o piezas personalizadas únicas: El moldeo manual, mejorado con laminado al vacío, ofrece el mejor equilibrio entre accesibilidad y calidad.

- Si su enfoque principal es la producción de volumen medio con un buen acabado de dos caras: El Moldeo por Transferencia de Resina (RTM) es la opción ideal por su excelente repetibilidad y calidad estética.

- Si su enfoque principal es la máxima resistencia absoluta y el mínimo peso: Los materiales preimpregnados curados en un autoclave son el estándar indiscutible para aplicaciones críticas de la misión.

- Si su enfoque principal es la fabricación rápida de alto volumen de piezas de consumo o automotrices: El moldeo por compresión (para termoestables) o el termoformado (para termoplásticos) proporciona la velocidad y la eficiencia de costos necesarias.

Comprender este espectro de procesos le permite tomar decisiones estratégicas de fabricación que son tan críticas como el material en sí.

Tabla de resumen:

| Proceso | Características clave | Casos de uso ideales |

|---|---|---|

| Moldeo Manual | Manual, bajo costo, versátil | Prototipos, piezas de bajo volumen |

| Infusión al Vacío | Alto contenido de fibra, pocos huecos | Volumen medio, laminados de alta calidad |

| Moldeo por Transferencia de Resina (RTM) | Acabado de dos caras, repetible | Producción de volumen medio |

| Curado en Autoclave | Máxima resistencia, pocos huecos | Aeroespacial, aplicaciones de alto rendimiento |

| Moldeo por Compresión | Ciclo rápido, alto volumen | Automotriz, producción en masa |

| Pultrusión/Enrollado de Filamentos | Continuo, alta resistencia | Perfiles, piezas cilíndricas |

¿Necesita orientación experta sobre la formación de materiales compuestos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de solera (Muffle), tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros