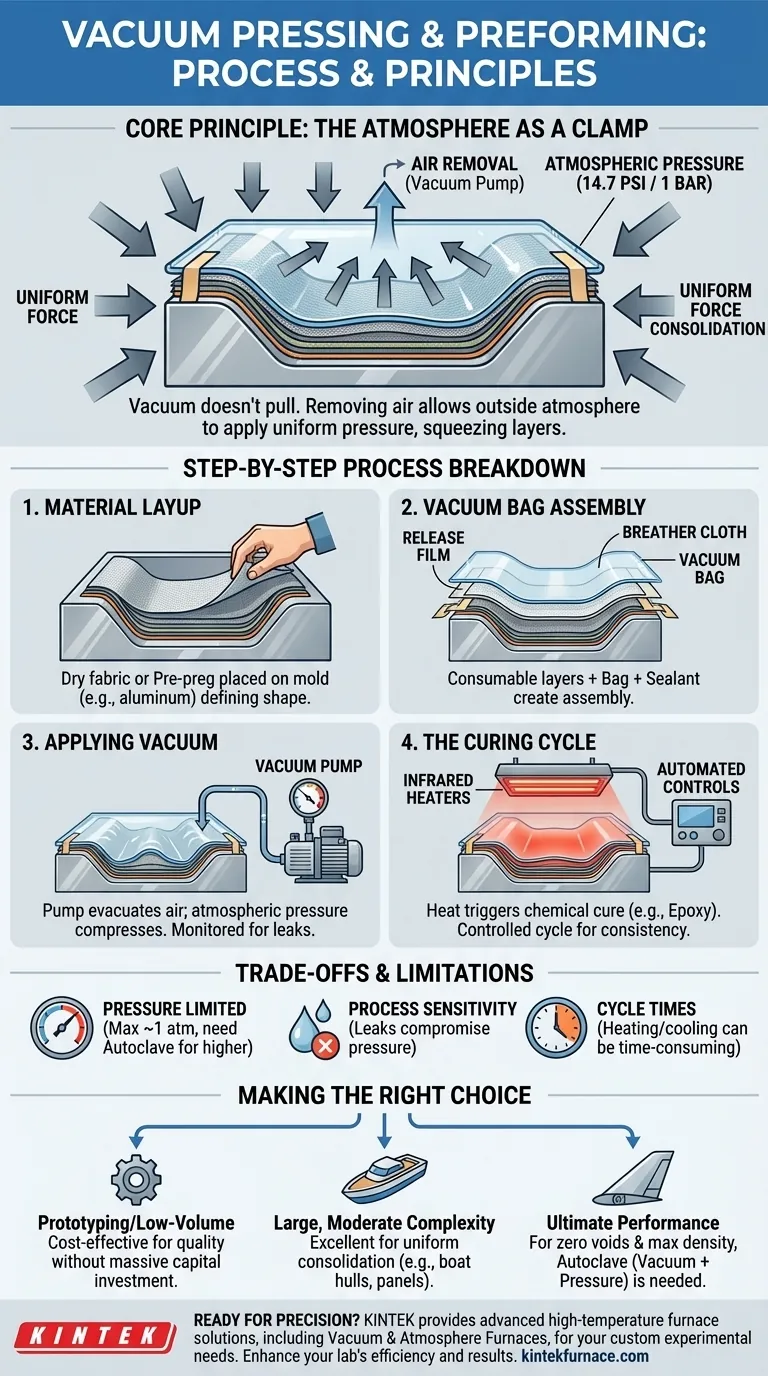

En esencia, el prensado y la preformación al vacío son procesos que utilizan la presión atmosférica como abrazadera para dar forma y consolidar capas de tela o fibra, a menudo impregnadas con resina. Los sistemas modernos logran esto con una combinación de una herramienta de conformado (molde), una bolsa de vacío y un sistema de calefacción controlado con precisión, como calentadores infrarrojos, todo gestionado por controles automatizados para garantizar la consistencia.

La idea fundamental es que el "vacío" no arrastra el material para darle forma. En cambio, la eliminación del aire dentro de una bolsa sellada permite que el inmenso peso de la atmósfera exterior, aproximadamente 14.7 libras por pulgada cuadrada, aplique una presión uniforme y constante en toda la pieza, apretando las capas y forzándolas contra el molde.

El principio fundamental: usar la atmósfera como abrazadera

Lo que realmente hace el vacío

El término "conformado al vacío" puede ser engañoso. El proceso no implica que el vacío en sí mismo ejerza una fuerza de tracción sobre el material.

En cambio, una bomba elimina el aire del interior de una bolsa flexible sellada que cubre el material y su molde. Esto crea una diferencia de presión entre el interior de la bolsa (presión cercana a cero) y el entorno exterior (presión atmosférica estándar).

El poder de la presión atmosférica

Esta diferencia de presión permite que la atmósfera circundante presione uniformemente sobre la bolsa de vacío. Esta fuerza constante y uniforme consolida las capas de tela, elimina el aire atrapado y el exceso de resina, y asegura que el material se ajuste perfectamente a los contornos de la herramienta de conformado.

Un desglose paso a paso del proceso

La aplicación práctica del prensado al vacío sigue una secuencia precisa de pasos para garantizar una pieza compuesta de alta calidad y sin vacíos.

Paso 1: Colocación del material (Layup)

Primero, las capas de tela seca o fibra preimpregnada (preimpregnado) se colocan cuidadosamente sobre la superficie de una herramienta de conformado, o molde. El molde define la forma final de la pieza y a menudo está hecho de materiales como aluminio o compuestos de herramientas especializados que pueden soportar el calor del ciclo de curado.

Paso 2: Montaje de la bolsa de vacío

Se coloca una serie de materiales consumibles sobre la pieza colocada. Esto incluye una película de liberación para evitar que se pegue, un paño de permeabilidad para crear un camino claro para que escape el aire, y finalmente, la bolsa de vacío en sí. La bolsa se sella a los bordes de la herramienta utilizando cinta selladora especializada.

Paso 3: Aplicación del vacío

Una bomba de vacío se conecta a la bolsa sellada a través de un puerto. A medida que la bomba evacua el aire, la presión atmosférica exterior comienza a comprimir el conjunto. Los sistemas de monitoreo rastrean el nivel de vacío para garantizar un sellado adecuado y una presión suficiente antes de pasar a la siguiente etapa.

Paso 4: El ciclo de curado

Para los materiales termoestables como la resina epoxi, se requiere calor para desencadenar una reacción química que solidifica (cura) la pieza. El calentamiento por infrarrojos es un método común en las prensas de vacío sofisticadas porque proporciona energía rápida, sin contacto y altamente controlable para calentar la pieza hasta su temperatura objetivo.

Los procesos de producción automatizados gestionan todo este ciclo, controlando la velocidad de calentamiento, la duración del curado y el nivel de vacío para garantizar un resultado repetible y de alta calidad.

Comprensión de las compensaciones y limitaciones

Si bien es potente, el prensado al vacío no es la solución para todas las aplicaciones de compuestos. Comprender sus límites es clave para tomar la decisión de fabricación correcta.

Limitaciones de presión

La presión máxima que se puede lograr se limita a una atmósfera (~14.7 psi o 1 bar). Para componentes aeroespaciales de alto rendimiento que requieren la máxima densidad y mínimos vacíos, se necesitan sistemas de mayor presión como un autoclave.

Sensibilidad del proceso

El éxito del proceso depende en gran medida de la calidad del sellado de la bolsa de vacío. Incluso una fuga microscópica puede comprometer la presión y arruinar la pieza, lo que requiere técnicos cualificados y una preparación cuidadosa.

Tiempos de ciclo

Aunque es más rápido que algunos métodos rudimentarios, los ciclos de calentamiento y enfriamiento requeridos para el curado aún pueden consumir mucho tiempo, lo que puede ser un cuello de botella en la producción de gran volumen en comparación con procesos como el moldeo por compresión.

Tomar la decisión correcta para su aplicación

La selección del proceso correcto depende completamente de los objetivos de su proyecto en cuanto a rendimiento, volumen y costo.

- Si su enfoque principal es la creación de prototipos o la producción de bajo volumen: El prensado al vacío es una opción excelente y rentable para crear piezas de alta calidad sin la gran inversión de capital de un autoclave.

- Si su enfoque principal es crear piezas grandes y estructuralmente sólidas de complejidad moderada: Este proceso sobresale en la producción de elementos como cascos de barcos, paneles de carrocería de automóviles y elementos arquitectónicos donde la consolidación uniforme es clave.

- Si su enfoque principal es el rendimiento máximo sin vacíos (por ejemplo, estructuras aeroespaciales críticas): Es probable que deba utilizar un autoclave, que combina el vacío con una presión externa elevada para lograr una consolidación superior del material.

En última instancia, el prensado al vacío es una tecnología versátil y accesible que une la brecha entre la colocación manual básica y el curado en autoclave de alta gama.

Tabla de resumen:

| Paso del proceso | Componentes clave | Propósito |

|---|---|---|

| Colocación del material | Tela, Preimpregnado, Molde | Definir la forma de la pieza y la colocación de las capas |

| Montaje de la bolsa de vacío | Bolsa, Película de liberación, Paño de permeabilidad | Sellar y permitir la evacuación del aire |

| Aplicación del vacío | Bomba de vacío, Sistemas de monitoreo | Crear un diferencial de presión para la consolidación |

| Ciclo de curado | Calentadores infrarrojos, Controles automatizados | Calentar y curar materiales termoestables |

¿Listo para mejorar su fabricación de compuestos con precisión? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para procesos como el prensado al vacío. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas