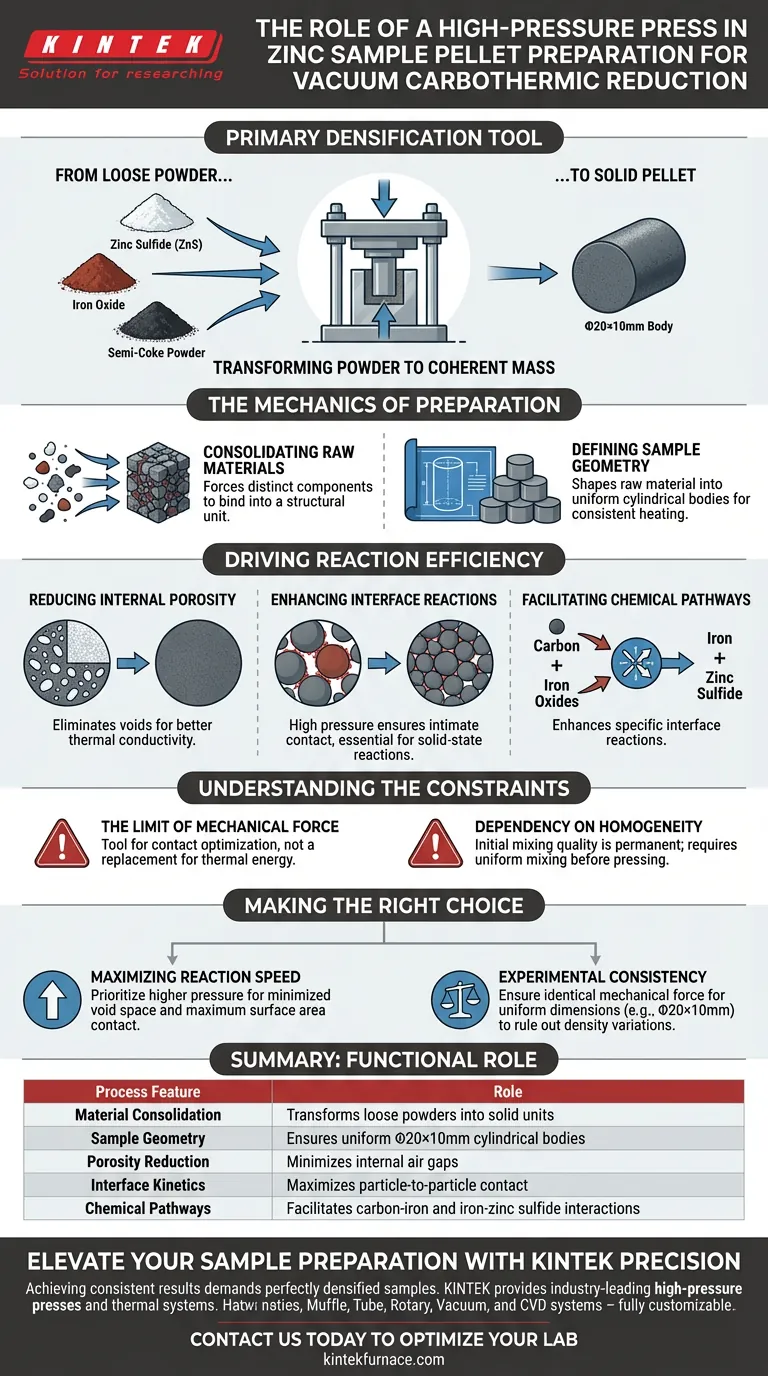

Una prensa de alta presión funciona como la herramienta principal de densificación en la preparación de muestras de zinc, transformando polvos reactivos sueltos en una masa sólida y coherente. Su propósito inmediato es compactar una mezcla de sulfuro de zinc (ZnS), óxido de hierro y polvo de semi-coke en geometrías cilíndricas específicas, como cuerpos de Φ20×10mm, para prepararlos para el horno de vacío.

Al aplicar una fuerza mecánica significativa, la prensa minimiza la porosidad interna y maximiza el área de contacto superficial entre las partículas. Esta proximidad física es el requisito fundamental para impulsar reacciones interfaciales eficientes en el proceso de reducción en estado sólido.

La Mecánica de la Preparación de Muestras

Consolidación de Materias Primas

El proceso comienza con una mezcla suelta de ingredientes crudos, específicamente sulfuro de zinc, óxido de hierro y polvo de semi-coke.

Sin una prensa, estos materiales existen como partículas separadas con importantes espacios de aire entre ellas. La prensa fuerza a estos componentes distintos a unirse en una sola unidad estructural.

Definición de la Geometría de la Muestra

La prensa da forma a la materia prima en cuerpos cilíndricos uniformes.

Las dimensiones comunes para estas muestras son aproximadamente Φ20×10mm. Esta uniformidad es crucial para garantizar una distribución de calor y tasas de reacción consistentes en diferentes ensayos experimentales o ciclos de producción.

Impulsando la Eficiencia de la Reacción

Reducción de la Porosidad Interna

La función más crítica de la prensa de alta presión es la reducción de la porosidad interna.

Los polvos sueltos contienen un alto volumen de espacio vacío (aire). Al eliminar estos vacíos, la prensa crea un medio denso que facilita una mejor conductividad térmica y transporte de material.

Mejora de las Reacciones Interfaciales

En la reducción carbotérmica al vacío, las reacciones ocurren en los puntos donde las diferentes partículas entran en contacto.

La alta presión asegura que las partículas reactivas se pongan en contacto íntimo y cercano. Esto no es meramente estructural; es químico.

Facilitación de Vías Químicas Específicas

La densificación permite que las reacciones interfaciales específicas ocurran de manera más eficiente.

Primero, mejora la reacción entre el carbono y los óxidos de hierro. Segundo, mejora la interacción entre el hierro resultante y el sulfuro de zinc. Sin el contacto denso proporcionado por la prensa, estas reacciones sólido-sólido serían significativamente más lentas y menos eficientes.

Comprendiendo las Limitaciones

El Límite de la Fuerza Mecánica

Si bien la alta presión es beneficiosa, es una herramienta para la optimización del contacto, no un reemplazo de la energía térmica.

La prensa prepara el "escenario" para la reacción, pero el vacío y el calor aún son necesarios para impulsar la reducción química.

Dependencia de la Homogeneidad

La prensa fija las partículas en su lugar, lo que significa que la calidad de mezcla inicial es permanente una vez que se forma el pellet.

Si el sulfuro de zinc, el óxido de hierro y el semi-coke no se mezclan uniformemente *antes* de prensarlos, la compactación a alta presión resultará en áreas de baja eficiencia de reacción, independientemente de cuán denso sea el pellet.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es Maximizar la Velocidad de Reacción: Priorice configuraciones de presión más altas para minimizar el espacio vacío y maximizar el área de superficie de contacto directo entre el carbono, el hierro y los compuestos de zinc.

Si su enfoque principal es la Consistencia Experimental: Asegúrese de que la fuerza mecánica aplicada sea idéntica para cada cuerpo cilíndrico (por ejemplo, manteniendo dimensiones exactas de Φ20×10mm) para descartar variaciones de densidad como una variable.

La prensa de alta presión cierra eficazmente la brecha entre el potencial bruto y la realidad cinética al forzar a los reactivos a estar lo suficientemente cerca como para interactuar a nivel molecular.

Tabla Resumen:

| Característica del Proceso | Función del Rol de la Prensa de Alta Presión |

|---|---|

| Consolidación de Materiales | Transforma polvos sueltos de ZnS, óxido de hierro y coque en unidades sólidas |

| Geometría de la Muestra | Asegura cuerpos cilíndricos uniformes de Φ20×10mm para un calentamiento consistente |

| Reducción de Porosidad | Minimiza los espacios de aire internos para mejorar la conductividad térmica |

| Cinética Interfacial | Maximiza el contacto partícula a partícula para reacciones en estado sólido más rápidas |

| Vías Químicas | Facilita interacciones eficientes de carbono-hierro y hierro-sulfuro de zinc |

Mejore la Preparación de sus Muestras con la Precisión KINTEK

Lograr resultados consistentes en la reducción carbotérmica al vacío requiere más que solo altas temperaturas—demanda muestras perfectamente densificadas. KINTEK proporciona prensas de alta presión y sistemas térmicos líderes en la industria diseñados para cerrar la brecha entre el polvo crudo y los pellets listos para la reacción.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluyendo Sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos los cuales son totalmente personalizables para satisfacer sus necesidades únicas de investigación metalúrgica y química.

¿Listo para optimizar la eficiencia y la precisión experimental de su laboratorio? ¡Contáctenos hoy mismo para encontrar el horno de alta temperatura o la solución de prensado perfecta!

Guía Visual

Referencias

- Hang Ma, Xixia Zhao. Iron oxide synergistic vacuum carbothermal extraction of zinc from zinc sulfide. DOI: 10.2298/jmmb231212024m

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es la sinterización en caliente activada y cuáles son sus ventajas? Lograr una densificación superior del material de manera eficiente

- ¿Por qué se requiere un alto vacío en un horno de prensado en caliente? Lograr una transparencia perfecta en cerámicas de fluoruro

- ¿Cómo facilitan las condiciones de temperatura y presión en un horno de prensado en caliente al vacío la densificación de los AMC?

- ¿Qué es un horno de prensado en caliente al vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Cuál es el mecanismo del prensado en caliente? Lograr la densificación completa para materiales avanzados

- ¿Por qué es esencial un control de alta precisión de la temperatura en un horno de sinterización de prensado en caliente al vacío? Garantizar la densidad del material

- ¿Por qué se requiere una atmósfera de argón durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Proteja su titanio de alto rendimiento

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores