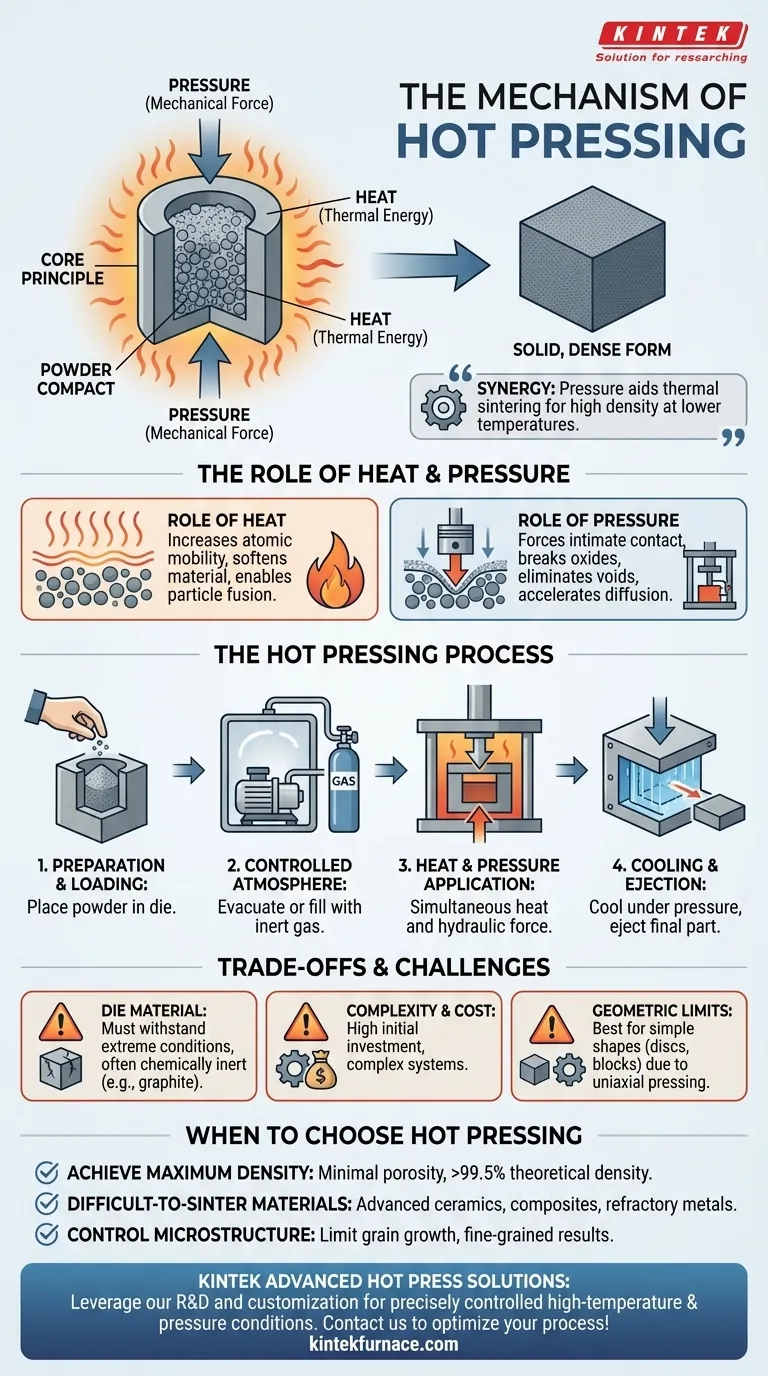

En esencia, el prensado en caliente es un proceso de fabricación de materiales que aplica simultáneamente alta temperatura y alta presión a un compacto de polvo. Esto se realiza dentro de un molde para consolidar el polvo en una forma sólida y densa. La combinación de calor y presión acelera la unión entre las partículas de polvo, lo que da como resultado una pieza final con densidad y propiedades mecánicas superiores.

El mecanismo fundamental del prensado en caliente es utilizar la presión externa como una potente fuerza impulsora para ayudar al proceso térmico de sinterización. Esta sinergia permite la creación de materiales altamente densos, a menudo con una porosidad cercana a cero, a temperaturas más bajas o en tiempos más cortos que la sinterización convencional en horno por sí sola.

El Principio Central: Calor y Presión en Sinergia

El prensado en caliente se trata fundamentalmente de acelerar la densificación. Lo logra combinando energía térmica (calor) con energía mecánica (presión) para superar las barreras que impiden que las partículas de polvo formen una masa sólida.

El Papel del Calor

El calor es el facilitador principal de la unión de partículas. Aumenta la movilidad atómica dentro de las partículas de polvo, ablandando el material y haciéndolo más plástico. Esto permite que las partículas se deformen y se fusionen más fácilmente donde se tocan.

El Papel de la Presión

La presión proporciona la fuerza impulsora crítica. Fuerza mecánicamente a las partículas a un contacto íntimo, rompiendo los óxidos superficiales y eliminando los huecos (porosidad) entre ellas. Esta tensión aplicada mejora significativamente la velocidad de flujo y difusión del material, que son los mecanismos centrales de la densificación.

El Efecto Sinérgico

Ni el calor ni la presión por sí solos son tan efectivos. Al aplicarlos juntos, el proceso crea una pieza final con una densidad que a menudo se acerca al máximo teórico del material. Esta sinergia permite que la densificación completa se logre a temperaturas más bajas, lo cual es crucial para prevenir el crecimiento no deseado de granos y preservar una microestructura de grano fino.

Un Desglose del Proceso de Prensado en Caliente

Aunque los parámetros específicos varían, la secuencia operativa de una prensa caliente sigue una ruta clara y lógica diseñada para el control y la precisión.

1. Preparación y Carga

El proceso comienza colocando el material, típicamente en forma de polvo, dentro de un molde. La cavidad del molde define la forma básica del componente final.

2. Creación de una Atmósfera Controlada

El conjunto del molde se coloca dentro de una cámara que luego se evacua para crear un vacío o se llena con un gas inerte protector (como argón). Este paso es fundamental para evitar que el material se oxide o reaccione con el aire a altas temperaturas.

3. Aplicación Simultánea de Calor y Presión

Se aplica calor al molde y al material en su interior. Concomitantemente, un pistón hidráulico o mecánico aplica una inmensa presión a través de un punzón sobre el material. Esta acción combinada obliga a las partículas ablandadas a consolidarse y fusionarse, eliminando la porosidad.

4. Enfriamiento y Eyección

Una vez alcanzada la densidad deseada, el componente se enfría bajo presión para mantener su forma consolidada. Después del enfriamiento, se libera la presión y la pieza final y densa (a menudo llamada "tupí") se expulsa del molde.

Comprender las Compensaciones y Desafíos

Aunque es potente, el prensado en caliente no es una solución universal. Comprender sus limitaciones inherentes es clave para utilizarlo de manera efectiva.

El Dilema del Material del Molde

El mayor desafío es el material del molde. Debe soportar simultáneamente una presión extrema a altas temperaturas mientras permanece químicamente inerte, lo que significa que no debe reaccionar con el polvo que está prensando. El grafito es una opción común, pero su uso introduce limitaciones en la presión y la vida útil.

Complejidad del Proceso y Costo

Los sistemas de prensado en caliente son más complejos y costosos que los hornos convencionales o las prensas en frío. El requisito de sistemas de vacío o gas inerte, combinado con componentes hidráulicos robustos de calentamiento y alta presión, aumenta tanto la inversión inicial como los costos operativos.

Limitaciones Geométricas

Debido a la naturaleza del prensado uniaxial (presión desde una dirección), el prensado en caliente es más adecuado para producir formas simples como discos, bloques y cilindros. Las geometrías complejas e intrincadas son muy difíciles de lograr con este método.

Tomar la Decisión Correcta para su Objetivo

Decidir si utilizar el prensado en caliente depende completamente de su material y sus objetivos de rendimiento.

- Si su enfoque principal es lograr la máxima densidad: El prensado en caliente es la mejor opción para crear piezas con una porosidad mínima, a menudo superior al 99.5% de la densidad teórica del material.

- Si está trabajando con materiales difíciles de sinterizar: Para cerámicas avanzadas, compuestos o metales refractarios que resisten la densificación, la presión aplicada del prensado en caliente proporciona la fuerza necesaria para lograr la consolidación.

- Si necesita controlar la microestructura: Al permitir la densificación a temperaturas más bajas, el prensado en caliente es excelente para limitar el crecimiento no deseado de granos y producir piezas con microestructuras finas y de alta resistencia.

En última instancia, comprender la interacción de calor, presión y atmósfera le permite aprovechar el prensado en caliente para fabricar materiales avanzados que de otro modo serían inalcanzables.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Aplicación simultánea de alta temperatura y presión uniaxial a un polvo en un molde. |

| Objetivo Principal | Lograr una densidad cercana a la teórica y propiedades mecánicas superiores. |

| Mecanismos Clave | Deformación, difusión y unión de partículas mejoradas aceleradas por la presión. |

| Ideal Para | Materiales difíciles de sinterizar (p. ej., cerámicas avanzadas, compuestos), aplicaciones que requieren máxima densidad. |

| Limitación Principal | Simplicidad geométrica de las piezas; altos costos de equipo y moldes. |

¿Necesita lograr la máxima densidad y rendimiento del material? Las soluciones avanzadas de prensado en caliente de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer condiciones de alta temperatura y alta presión controladas con precisión. Ya sea que esté desarrollando cerámicas avanzadas, compuestos u otros materiales especializados, nuestros hornos y nuestras sólidas capacidades de personalización profunda están diseñados para satisfacer sus requisitos únicos de investigación y producción. ¡Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a optimizar su proceso de prensado en caliente!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?