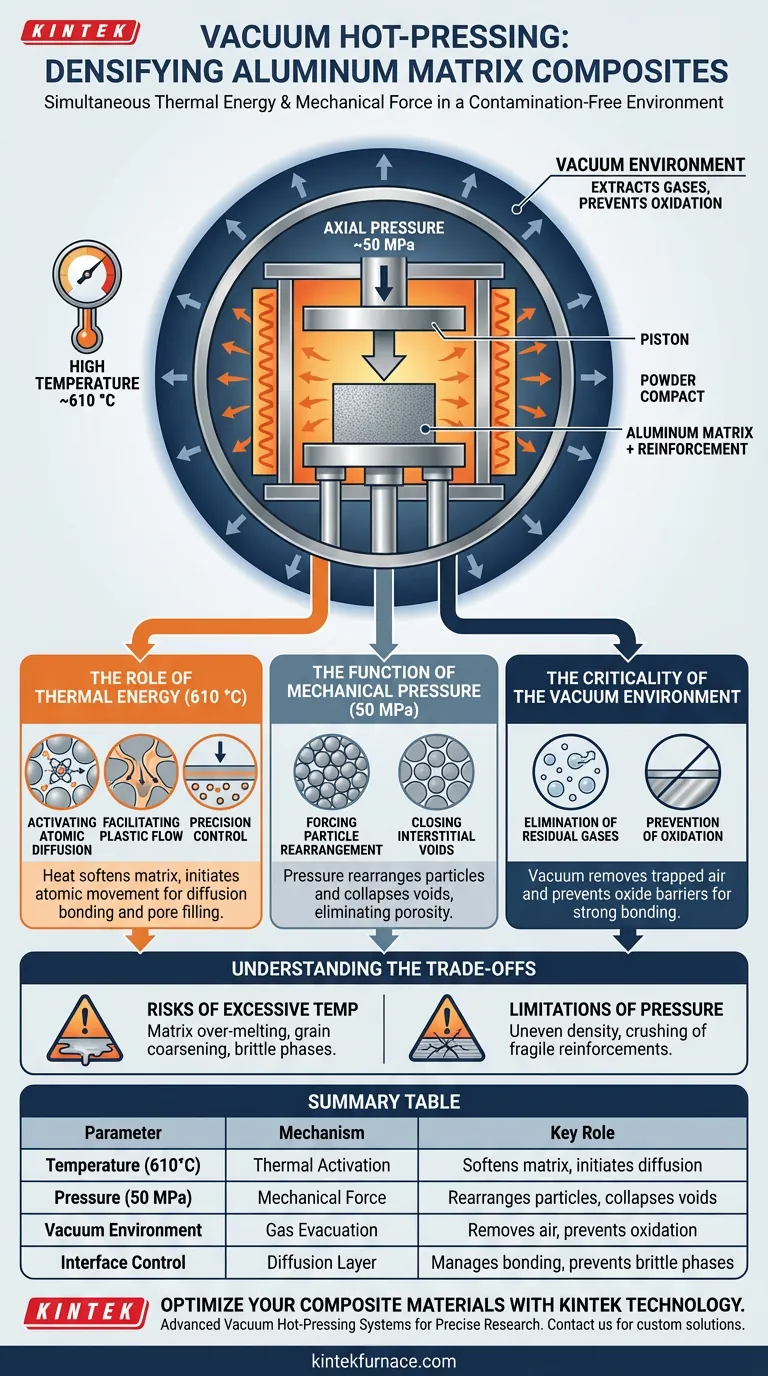

Los mecanismos de prensado en caliente al vacío funcionan aplicando energía térmica y fuerza mecánica simultáneamente dentro de un entorno libre de contaminación para forzar la consolidación del material.

Específicamente, un proceso típico utiliza un entorno de alta temperatura alrededor de 610 °C combinado con una presión axial constante de aproximadamente 50 MPa. Estas condiciones inducen flujo plástico y difusión atómica en el polvo de aluminio, mientras que el vacío extrae los gases residuales, permitiendo que el material se una y alcance una densidad teórica cercana.

Conclusión Clave Lograr una alta densidad en composites de matriz de aluminio requiere superar la resistencia natural de las partículas a unirse debido a las capas de óxido y los gases atrapados en los poros. La prensa en caliente al vacío resuelve esto forzando físicamente el contacto de las partículas mientras activa térmicamente el movimiento atómico en un entorno que elimina activamente las barreras para la unión.

El Papel de la Energía Térmica

La aplicación de calor es el principal impulsor para cambiar el estado del material de un polvo suelto a un sólido cohesivo.

Activación de la Difusión Atómica

A temperaturas como 610 °C, la matriz de aluminio adquiere suficiente energía térmica para facilitar la unión por difusión.

El calor aumenta la energía cinética de los átomos, proporcionando la fuerza impulsora para que migren a través de los límites de las partículas. Este movimiento es esencial para crear una unión metalúrgica entre el aluminio y la fase de refuerzo.

Facilitación del Flujo Plástico

Las altas temperaturas ablandan la matriz de aluminio, permitiendo que experimente flujo plástico.

Este ablandamiento permite que el metal se deforme fácilmente bajo presión, llenando los vacíos microscópicos entre las partículas de refuerzo más duras. Este flujo es fundamental para eliminar la porosidad inicial del compactado en verde (el polvo comprimido).

Control de Precisión y Transformación de Fase

La regulación precisa de la temperatura crea una capa de transición de tipo difusión con un espesor moderado.

Este control facilita el cambio del entrelazamiento mecánico a la unión metalúrgica. Asegura que la reacción sea lo suficientemente fuerte como para unir los materiales, pero lo suficientemente controlada como para evitar el envejecimiento del grano o la sobre-fusión de la matriz de aluminio.

La Función de la Presión Mecánica

Mientras que el calor ablanda el material, la presión mecánica proporciona la fuerza física necesaria para densificarlo.

Forzando la Reorganización de Partículas

Una presión axial, típicamente alrededor de 50 MPa, fuerza la reorganización física de las partículas.

Esta fuerza externa supera la fricción entre las partículas, empaquetándolas firmemente. En sistemas donde la matriz y el refuerzo (como los nanotubos de carbono) exhiben fenómenos de no humectación, esta presión es obligatoria para forzar el contacto que no ocurriría naturalmente.

Cierre de Vacíos Intersticiales

La presión colapsa mecánicamente los espacios vacíos (poros) que quedan entre las partículas.

Al comprimir la matriz ablandada, la fuerza aplicada exprime los vacíos. Esto reduce significativamente los defectos de porosidad, lo que lleva a un material a granel final esencialmente libre de huecos internos.

La Criticidad del Entorno de Vacío

El vacío no es simplemente una ausencia de aire; es una herramienta de procesamiento activa que purifica el material durante la sinterización.

Eliminación de Gases Residuales

El entorno de vacío evacúa eficazmente los gases atrapados en los espacios intersticiales entre las partículas del polvo.

Si estos gases no se eliminaran, quedarían atrapados dentro del producto final como poros, debilitando el composite. El vacío también elimina los volátiles liberados durante el proceso de calentamiento.

Prevención de la Oxidación

Un alto vacío previene la oxidación de la matriz de aluminio, que es altamente reactiva a temperaturas elevadas.

El aluminio forma naturalmente una película de óxido resistente que dificulta la transferencia de calor y la difusión. Al mantener un entorno libre de oxígeno, el horno asegura una interfaz de alta calidad entre la matriz y los refuerzos (como el diamante o el carburo de boro), mejorando así la conductividad térmica y la resistencia de la unión.

Comprender los Compensaciones

Si bien el prensado en caliente al vacío es efectivo, el equilibrio de las condiciones debe ser exacto para evitar la degradación del material.

Riesgos de Temperatura Excesiva

Si la temperatura excede el rango óptimo (por ejemplo, significativamente por encima de 610 °C), corre el riesgo de sobre-fusión de la matriz o envejecimiento del grano.

Esto puede degradar las propiedades mecánicas del composite. Además, el calor excesivo puede causar reacciones agresivas en la interfaz que crean fases quebradizas, debilitando el composite en lugar de fortalecerlo.

Limitaciones de la Aplicación de Presión

Si bien la presión ayuda a la densificación, debe ser uniforme.

Una distribución de presión desigual puede provocar gradientes de densidad dentro de la pieza, donde algunas áreas están completamente densas y otras permanecen porosas. Además, una presión excesiva sobre refuerzos frágiles (como esferas huecas o estructuras cerámicas específicas) podría aplastarlos antes de que la matriz fluya a su alrededor.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de los composites de matriz de aluminio, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la máxima densidad: Priorice el mantenimiento de una alta presión axial (por ejemplo, 50 MPa) para forzar mecánicamente la matriz ablandada en todos los vacíos intersticiales.

- Si su enfoque principal es la conductividad térmica: Priorice un vacío de alta calidad y un control preciso de la temperatura para prevenir la formación de óxido y asegurar una interfaz limpia y conductora entre la matriz y el refuerzo.

- Si su enfoque principal es la resistencia mecánica: Concéntrese en la regulación de la temperatura para promover la unión por difusión sin causar envejecimiento del grano o fases de reacción quebradizas.

El éxito en el prensado en caliente al vacío reside en la sincronización precisa del calor para ablandar, la presión para comprimir y el vacío para purificar.

Tabla Resumen:

| Parámetro | Mecanismo | Función Clave en la Densificación |

|---|---|---|

| Temperatura (610°C) | Activación Térmica | Ablanda la matriz para el flujo plástico e inicia la unión por difusión atómica. |

| Presión (50 MPa) | Fuerza Mecánica | Reorganiza las partículas y colapsa los vacíos intersticiales para eliminar la porosidad. |

| Entorno de Vacío | Evacuación de Gas | Elimina el aire atrapado y previene la oxidación para interfaces metalúrgicas limpias. |

| Control de Interfaz | Capa de Difusión | Gestiona el espesor de la capa de transición para prevenir fases quebradizas y envejecimiento del grano. |

Optimice sus Materiales Compuestos con Tecnología KINTEK

La precisión es innegociable al sinterizar composites de matriz de aluminio de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de Prensado en Caliente al Vacío, hornos Muffle, de Tubo y CVD diseñados para ofrecer la sincronización térmica y mecánica exacta que su investigación exige.

¿Por qué elegir KINTEK?

- I+D Avanzado: Sistemas diseñados para una regulación precisa de temperatura y presión.

- Personalización Total: Adapte los niveles de vacío y los ciclos de calentamiento a sus necesidades específicas de materiales.

- Soporte Experto: Aproveche nuestra experiencia en fabricación para eliminar el envejecimiento del grano y los defectos de porosidad.

¿Listo para lograr una densidad teórica cercana en su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Yuan Li, Changsheng Lou. Improving mechanical properties and electrical conductivity of Al-Cu-Mg matrix composites by GNPs and sc additions. DOI: 10.1038/s41598-025-86744-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Qué papel juega una prensa de calor al vacío en la consolidación de polvos de vidrio metálico? Perspectivas expertas sobre consolidación

- ¿Cuáles son las ventajas de utilizar equipos de sinterización por prensado en caliente? Optimizar el rendimiento de los compuestos SiC/Cu-Al2O3

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas