Las principales ventajas del prensado en caliente son su capacidad para producir componentes con una densidad excepcionalmente alta, una resistencia mecánica superior y un control dimensional preciso. Al aplicar simultáneamente alta temperatura y presión mecánica en una atmósfera controlada, el proceso acelera la consolidación del material, lo que da como resultado piezas terminadas con porosidad mínima y formas complejas que son difíciles de lograr con otros métodos.

Si bien muchos procesos pueden crear piezas densas, a menudo lo hacen a costa de la precisión dimensional o requieren altas temperaturas que degradan las propiedades del material. El prensado en caliente supera esto de manera única al usar presión para lograr una densificación completa a temperaturas más bajas, preservando microestructuras finas y entregando componentes casi de forma neta con una integridad superior.

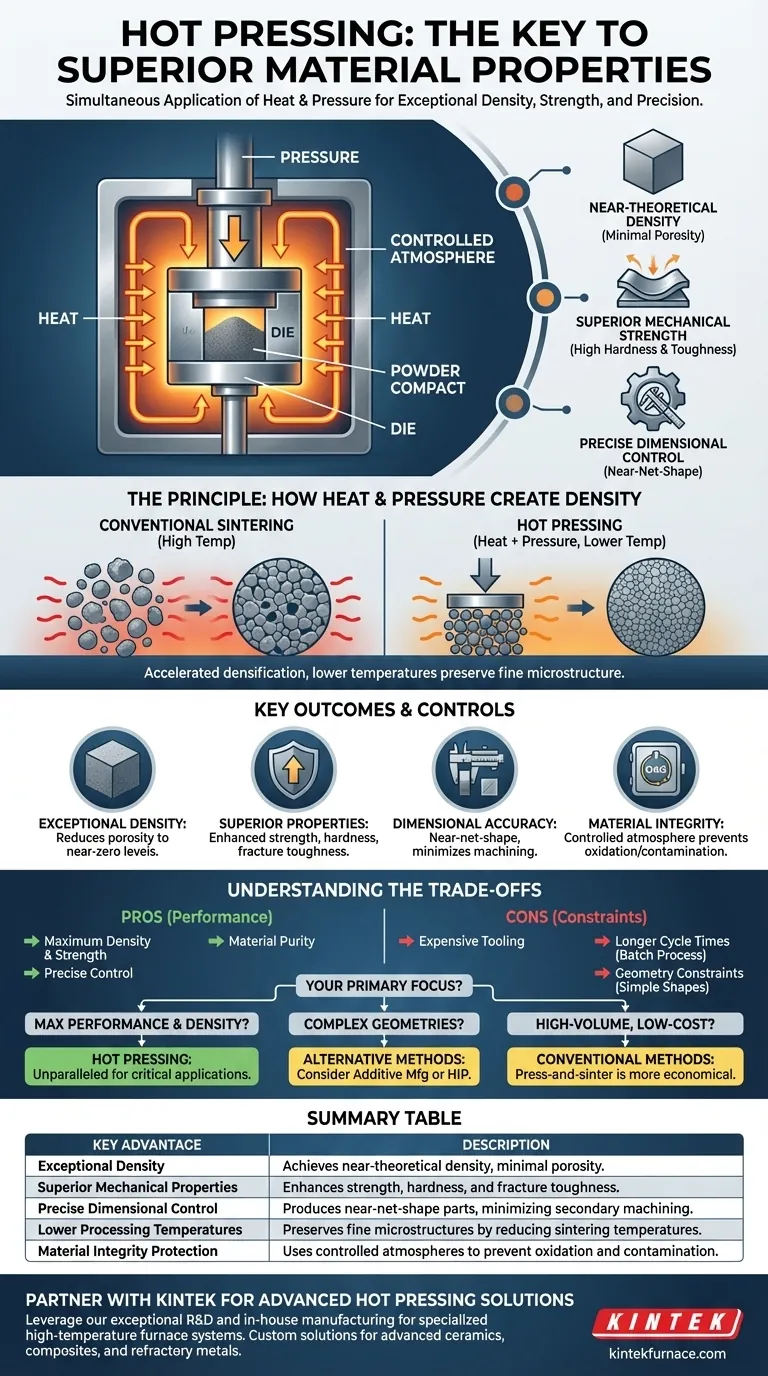

El Principio: Cómo el Calor y la Presión Crean Densidad

El prensado en caliente no es simplemente calentar y apretar. Es una técnica sofisticada que manipula la física del material a nivel microestructural para lograr resultados que de otro modo serían inalcanzables.

Acelerando la Densificación

La presión aplicada fuerza a las partículas del material a un contacto íntimo, cerrando los huecos y poros entre ellas. Esto mejora drásticamente el proceso de difusión, que es el mecanismo por el cual los átomos se mueven para formar enlaces sólidos y eliminar los vacíos. El resultado es un lingote con una densidad que se acerca al máximo teórico del material.

Reduciendo las Temperaturas de Sinterización

En la sinterización convencional (calentamiento sin presión), se necesitan temperaturas muy altas para impulsar la difusión requerida para la densificación. Estas altas temperaturas pueden causar un crecimiento de grano no deseado, lo que a menudo debilita el material final. El prensado en caliente permite alcanzar la densidad total a temperaturas significativamente más bajas, preservando una microestructura de grano fino que es crítica para una alta resistencia y tenacidad.

Facilitando las Transformaciones del Material

La combinación de calor y presión en un entorno controlado puede usarse para inducir transformaciones de fase específicas o reacciones en estado sólido dentro de un material. Esto permite la creación de compuestos o aleaciones con propiedades diseñadas, como una mayor estabilidad térmica o dureza, directamente durante el proceso de conformado.

Resultados Clave y Controles de Fabricación

Los principios subyacentes del prensado en caliente se traducen directamente en ventajas de fabricación tangibles que son críticas para aplicaciones de alto rendimiento.

Resultado: Densidad Casi Teórica

El beneficio más significativo es la reducción de la porosidad a niveles casi nulos. Esta estructura sin vacíos es la base de casi todas las demás mejoras de propiedades, ya que los poros son concentradores de tensión naturales y puntos de falla.

Resultado: Propiedades Mecánicas Superiores

Debido a que el material es altamente denso y posee una microestructura de grano fino, las piezas prensadas en caliente exhiben una resistencia mecánica, dureza y tenacidad a la fractura excepcionales. Son menos propensas a agrietarse y pueden soportar cargas más altas que las piezas fabricadas por metalurgia de polvos convencional.

Control: Precisión Dimensional Excepcional

El material se consolida dentro de una matriz rígida. Esto asegura que el componente final se ajuste con precisión a la forma y dimensiones deseadas, produciendo una pieza casi de forma neta. Esto minimiza o elimina la necesidad de costosas y lentas operaciones de mecanizado secundario.

Control: Protección de la Integridad del Material

El prensado en caliente se realiza típicamente en vacío o en una atmósfera de gas inerte (como argón). Esto previene la oxidación y la contaminación, lo cual es absolutamente esencial cuando se trabaja con materiales reactivos como titanio, metales refractarios o ciertas cerámicas avanzadas.

Comprendiendo las Compensaciones

Ningún proceso está exento de limitaciones. Es necesaria una evaluación clara de las compensaciones para determinar si el prensado en caliente es la opción correcta para su objetivo.

Restricciones de Herramientas y Geometría

Las matrices utilizadas en el prensado en caliente deben soportar temperaturas y presiones extremas, lo que las hace costosas de diseñar y fabricar a partir de materiales especializados como grafito o compuestos cerámicos. Además, el proceso es más adecuado para piezas con una sección transversal consistente; las cavidades internas complejas o los socavados son extremadamente difíciles o imposibles de producir.

Tiempo de Ciclo y Rendimiento

El prensado en caliente es un proceso por lotes que implica un tiempo significativo para el calentamiento, el prensado y el enfriamiento. En comparación con los procesos continuos o el prensado en frío convencional, sus tiempos de ciclo son mucho más largos. Esto lo hace menos adecuado para piezas de consumo de alto volumen y bajo costo, y más adecuado para componentes de alto valor y menor volumen.

Compatibilidad de Materiales

El material de la pieza de trabajo debe ser térmicamente estable a la temperatura de prensado y no debe reaccionar químicamente con el material de la matriz. Esto requiere una cuidadosa selección tanto del polvo que se va a prensar como de las herramientas para evitar la adhesión o la contaminación.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de fabricación adecuado requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es una opción inigualable para crear componentes donde la baja porosidad y la alta resistencia mecánica no son negociables.

- Si su enfoque principal es la fabricación de geometrías internas complejas: Debe evaluar métodos alternativos como la fabricación aditiva o el prensado isostático en caliente (HIP), ya que el prensado en caliente está limitado por su dependencia de una matriz física.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Los procesos más simples como el prensado y sinterizado convencional son más económicos debido a sus tiempos de ciclo más rápidos y menores costos de herramientas.

Al comprender sus capacidades únicas y sus compensaciones inherentes, puede aprovechar estratégicamente el prensado en caliente para fabricar materiales que cumplan con las especificaciones más exigentes.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Densidad Excepcional | Logra una densidad casi teórica con porosidad mínima. |

| Propiedades Mecánicas Superiores | Mejora la resistencia, dureza y tenacidad a la fractura. |

| Control Dimensional Preciso | Produce piezas casi de forma neta, minimizando el mecanizado secundario. |

| Temperaturas de Procesamiento Más Bajas | Preserva microestructuras finas al reducir las temperaturas de sinterización. |

| Protección de la Integridad del Material | Utiliza atmósferas controladas para prevenir la oxidación y la contaminación. |

¿Necesita lograr la máxima densidad y propiedades mecánicas superiores para sus materiales avanzados?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados para prensado en caliente. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento de materiales.

Ya sea que esté desarrollando cerámicas avanzadas, compuestos o metales refractarios, nuestra experiencia garantiza que obtenga el control térmico y de presión preciso necesario para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones de prensado en caliente pueden mejorar sus resultados de I+D y producción.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores