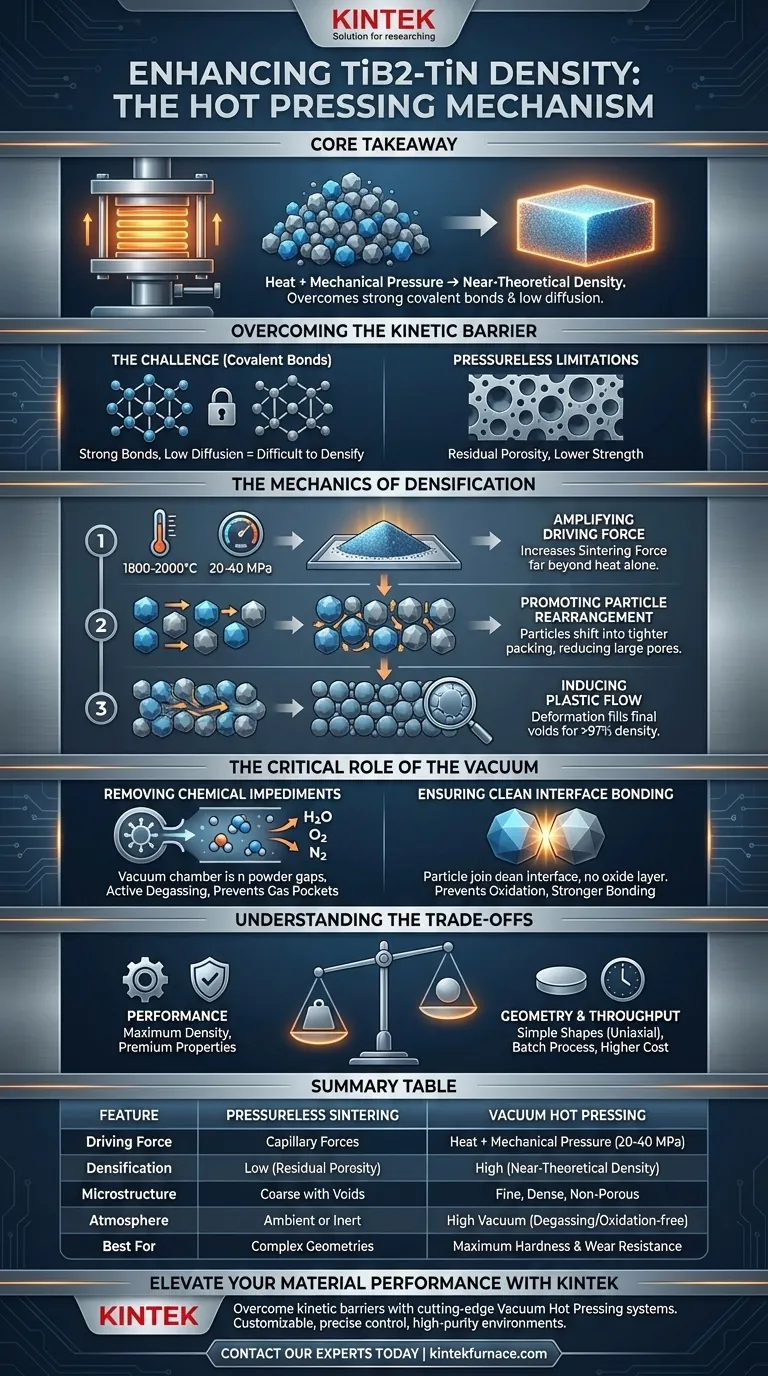

El mecanismo de prensado en caliente mejora la densidad al aplicar presión mecánica externa simultáneamente con calentamiento a alta temperatura. Esta combinación actúa directamente sobre las partículas del polvo para aumentar significativamente la fuerza impulsora de la sinterización. Obliga mecánicamente a la reorganización de partículas e induce el flujo plástico, eliminando eficazmente los poros internos y las microfisuras que la energía térmica por sí sola no puede resolver.

Conclusión Clave El TiB2 y el TiN son materiales cerámicos caracterizados por fuertes enlaces covalentes y bajos coeficientes de autocifusión, lo que los hace notoriamente difíciles de densificar solo con calor. El prensado en caliente al vacío supera esta resistencia inherente al forzar físicamente las partículas a llenar los vacíos, logrando una densidad cercana a la teórica y una dureza superior donde falla la sinterización estándar sin presión.

Superando la Barrera Cinética

El Desafío de los Enlaces Covalentes

El TiB2 (Diboruro de Titanio) y el TiN (Nitruro de Titanio) poseen enlaces covalentes extremadamente fuertes. Esta estructura atómica resulta en bajos coeficientes de difusión, lo que significa que los átomos no se mueven ni se unen fácilmente a través de los límites de las partículas, incluso a altas temperaturas.

Limitaciones de la Sinterización sin Presión

En la sinterización estándar, la densificación depende únicamente de la reducción de la energía superficial y las fuerzas capilares. Debido a las bajas tasas de difusión de estos materiales, los métodos sin presión a menudo dejan porosidad residual, lo que resulta en menor densidad y resistencia mecánica comprometida.

La Mecánica de la Densificación

Ampliando la Fuerza Impulsora

El horno de prensado en caliente al vacío introduce una variable crítica: presión mecánica externa (a menudo 20–40 MPa). Esta presión actúa junto con el calor (1800–2000 °C) para aumentar drásticamente la fuerza impulsora de la sinterización, acelerando el proceso de consolidación mucho más allá de lo que la temperatura puede lograr por sí sola.

Promoviendo la Reorganización de Partículas

A medida que se aplica la presión mecánica, las partículas del polvo se ven obligadas físicamente a deslizarse unas sobre otras. Se desplazan hacia configuraciones de empaquetamiento más ajustadas, llenando los huecos entre las partículas más grandes y reduciendo significativamente el volumen de los poros grandes al principio del ciclo.

Induciendo Flujo Plástico

A las temperaturas máximas, el material se ablanda ligeramente, permitiendo que la presión aplicada deforme las partículas. Este flujo plástico fuerza el material en los vacíos microscópicos restantes y los poros cerrados, eliminando los últimos rastros de porosidad para lograr densidades que a menudo superan el 97%.

El Papel Crítico del Vacío

Eliminando Impedimentos Químicos

El entorno de vacío (por ejemplo, 0.01 MPa) es esencial para eliminar gases nocivos como el vapor de agua, el oxígeno y el nitrógeno atrapados en los huecos del polvo. Esto promueve la desgasificación activa, evitando que las bolsas de gas queden atrapadas dentro del material a medida que se densifica.

Asegurando un Enlace de Interfaz Limpio

Al prevenir la oxidación y la carburación, el vacío asegura que las superficies de las partículas metálicas y cerámicas permanezcan limpias. Esta pureza facilita un enlace de interfaz microscópico más fuerte entre las partículas, contribuyendo directamente a la dureza final y la tenacidad a la fractura de la herramienta.

Comprendiendo las Compensaciones

Limitaciones Geométricas

El prensado en caliente al vacío generalmente aplica presión uniaxial (fuerza desde una dirección). Esto generalmente limita la producción de piezas a formas geométricas simples, como placas o discos, lo que requiere mecanizado adicional para geometrías de herramientas complejas.

Rendimiento vs. Rendimiento

Este es un proceso por lotes que no puede igualar la velocidad de los métodos de sinterización continua. El alto costo de operación y los tiempos de ciclo más largos solo se justifican cuando la aplicación exige la máxima densidad y propiedades mecánicas premium.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Confíe en el prensado en caliente al vacío para eliminar microfisuras y lograr la densidad cercana a la teórica requerida para herramientas de corte de alto rendimiento.

- Si su enfoque principal es la geometría compleja de la pieza: Tenga en cuenta que el prensado en caliente produce formas simples; debe tener en cuenta el costo del mecanizado posterior a la sinterización (electroerosión o rectificado) para lograr la forma final de la herramienta.

En última instancia, la sinergia de calor y presión convierte la terquedad inherente de los materiales TiB2-TiN en una microestructura densa y no porosa capaz de soportar demandas industriales extremas.

Tabla Resumen:

| Característica | Sinterización sin Presión | Prensado en Caliente al Vacío |

|---|---|---|

| Fuerza Impulsora | Solo fuerzas capilares | Calor + Presión Mecánica (20-40 MPa) |

| Densificación | Baja (Porosidad Residual) | Alta (Densidad Cercana a la Teórica) |

| Microestructura | Gruesa con vacíos | Fina, densa, no porosa |

| Atmósfera | Ambiente o gas inerte | Alto Vacío (Desgasificación/Sin Oxidación) |

| Mejor para | Geometrías complejas | Máxima dureza y resistencia al desgaste |

Mejore el Rendimiento de su Material con KINTEK

¿Tiene problemas para densificar composites cerámicos difíciles como TiB2-TiN? KINTEK proporciona la tecnología de vanguardia necesaria para superar las barreras cinéticas y lograr propiedades de materiales superiores.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Prensado en Caliente al Vacío de alto rendimiento, junto con hornos Muffle, de Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Nuestros sistemas garantizan un control preciso de la presión y entornos de vacío de alta pureza para eliminar la porosidad y maximizar la tenacidad a la fractura de sus herramientas.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cómo contribuye la presión axial aplicada por un horno de sinterización de prensado en caliente al vacío a la densificación del material?

- ¿Cuál es la función de un recubrimiento de Nitruro de Boro (BN) en el sinterizado por prensado en caliente? Proteja sus cerámicas de fluoruro ahora

- ¿Cómo contribuye la aplicación de presión mecánica a la formación de TiAl/Ti6Al4V por prensado en caliente al vacío? Análisis de expertos

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿Cómo mejora la presión mecánica de un horno de prensa en caliente al vacío la densidad de los compuestos? Mejore el rendimiento hoy

- ¿Por qué es necesario mantener un ambiente de alto vacío durante el SPS de SiC? Clave para Cerámicas de Alta Densidad