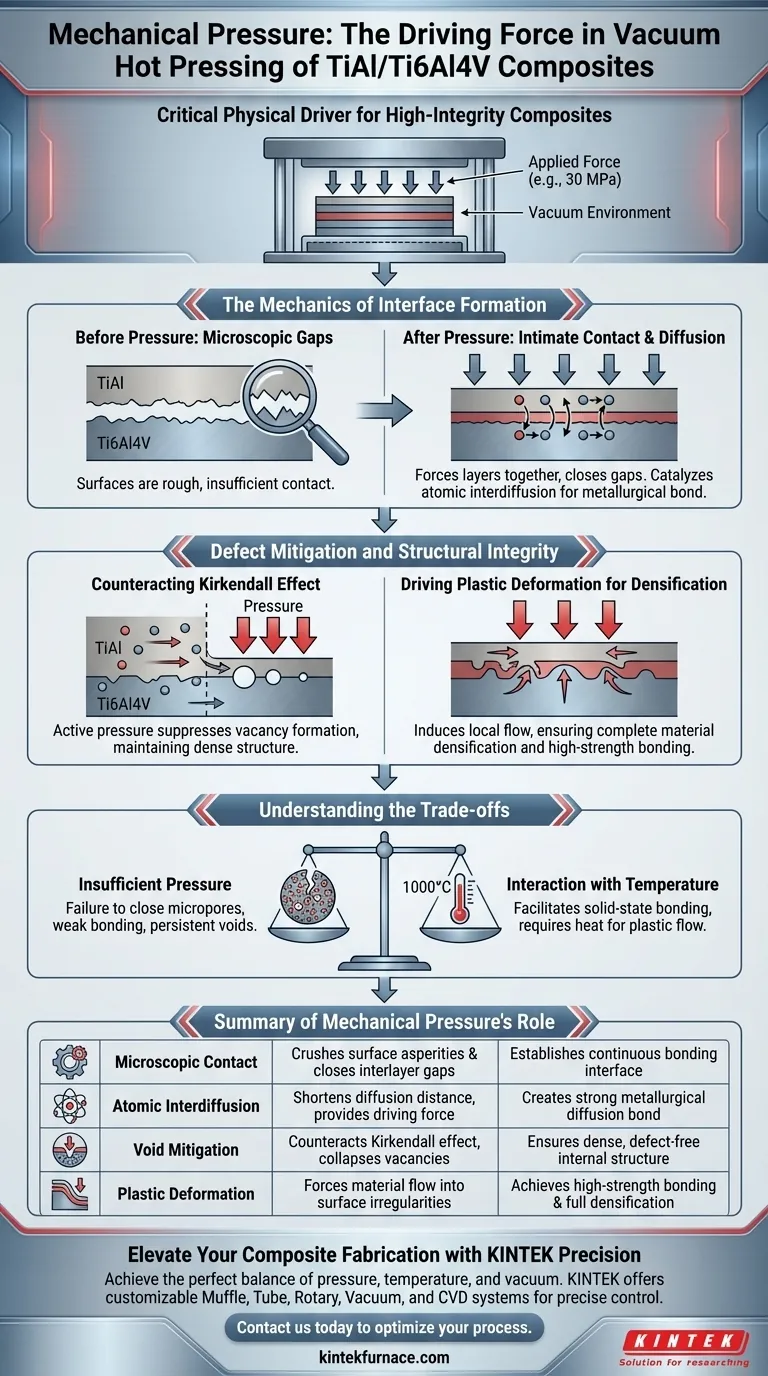

La aplicación de presión mecánica es el impulsor físico fundamental para crear compuestos en capas de TiAl/Ti6Al4V de alta integridad. Al aplicar una fuerza constante, típicamente alrededor de 30 MPa, el proceso fuerza a las distintas capas de aleación a un contacto íntimo, cerrando eficazmente las brechas microscópicas e impulsando la interdifusión atómica necesaria para una fuerte unión metalúrgica.

El papel principal de la presión mecánica en este contexto es superar mecánicamente las barreras naturales para la unión. Fuerza activamente la densificación del material y contrarresta la formación de vacíos, asegurando que el compuesto final sea una estructura sólida y continua en lugar de una pila de láminas débilmente adheridas.

La Mecánica de la Formación de Interfaces

Lograr un Contacto Microscopicó Íntimo

Las superficies de las capas de TiAl y Ti6Al4V nunca son perfectamente lisas a nivel microscópico. Simplemente apilarlas no crea suficientes puntos de contacto para la unión.

La presión mecánica fuerza estas capas juntas, aplastando las asperezas superficiales y cerrando las pequeñas brechas intercapas. Esto crea una interfaz continua donde los átomos de las capas adyacentes pueden interactuar directamente.

Promoción de la Interdifusión Atómica

Una vez que se cierran las brechas físicas, la presión actúa como un catalizador para el movimiento atómico. Acorta la distancia que los átomos deben recorrer para cruzar la barrera de la interfaz.

Al proporcionar una fuerza impulsora necesaria, la presión acelera la difusión mutua de átomos de titanio y aluminio. Esto da como resultado la creación de una capa de difusión de interfaz de ancho apropiado, que es el "pegamento" estructural del compuesto.

Mitigación de Defectos e Integridad Estructural

Contrarrestar el Efecto Kirkendall

Un desafío importante en la unión por difusión es el efecto Kirkendall, donde las diferentes tasas de difusión entre materiales pueden crear vacantes y vacíos.

La aplicación continua de presión (por ejemplo, 30 MPa) suprime activamente este fenómeno. Colapsa estos posibles vacíos a medida que se forman, manteniendo una estructura interna densa y libre de defectos.

Impulsar la Deformación Plástica para la Densificación

La presión induce deformación plástica local en la interfaz. Esto fuerza al material a fluir hacia cualquier irregularidad o poro restante.

Este mecanismo asegura una densificación completa del material. Transforma la pila en capas en un componente unificado capaz de lograr una unión de alta resistencia similar a la densidad teórica.

Comprender las Compensaciones

Si bien la presión es esencial, opera dentro de un delicado equilibrio junto con la temperatura y los niveles de vacío.

Presión Insuficiente resulta en una falla para cerrar microporos. Esto conduce a una unión débil y a la persistencia de vacíos, comprometiendo significativamente las propiedades mecánicas del compuesto.

La Interacción con la Temperatura también es crítica. La presión facilita la unión *sin* derretir el material (unión en estado sólido), pero depende de las altas temperaturas (por ejemplo, 1000 °C) para ablandar el material lo suficiente como para que ocurra el flujo plástico. Confiar solo en la presión sin energía térmica adecuada no logrará la difusión necesaria.

Optimización de los Parámetros del Proceso para la Calidad

Para lograr los mejores resultados en la fabricación de compuestos de TiAl/Ti6Al4V, debe alinear la aplicación de presión con sus requisitos de resultado específicos.

- Si su enfoque principal es la eliminación de defectos: Priorice el mantenimiento de una presión continua (por ejemplo, 30 MPa) durante todo el tiempo de mantenimiento para cerrar activamente los vacíos causados por el efecto Kirkendall.

- Si su enfoque principal es la resistencia de la unión: Asegúrese de que la presión sea suficiente para inducir deformación plástica en la interfaz, maximizando el área de contacto para la interdifusión atómica.

En última instancia, la presión mecánica transforma una pila de aleaciones separadas en un compuesto único de alto rendimiento al imponer físicamente las condiciones requeridas para la unidad atómica.

Tabla Resumen:

| Mecanismo | Papel de la Presión Mecánica | Impacto en la Calidad del Compuesto |

|---|---|---|

| Contacto Microscópico | Aplasta las asperezas superficiales y cierra las brechas intercapas | Establece una interfaz continua para la unión |

| Interdifusión Atómica | Acorta la distancia de difusión y proporciona fuerza impulsora | Crea una fuerte unión metalúrgica por difusión |

| Mitigación de Vacíos | Contrarresta el efecto Kirkendall y colapsa las vacantes | Asegura una estructura interna densa y libre de defectos |

| Deformación Plástica | Fuerza el flujo del material hacia las irregularidades superficiales | Logra una unión de alta resistencia y densificación completa |

Mejore la Fabricación de sus Compuestos con KINTEK Precision

Lograr el equilibrio perfecto de presión, temperatura y vacío es fundamental para los compuestos de TiAl/Ti6Al4V de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura para laboratorio.

Nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales, garantizando un control preciso sobre cada parámetro. Contáctenos hoy para descubrir cómo nuestras avanzadas soluciones de calentamiento pueden optimizar sus procesos de unión por difusión y densificación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Cuáles son las ventajas de utilizar hornos de prensado en caliente al vacío sobre los hornos tradicionales? Logre una calidad y un rendimiento de material superiores

- ¿Cuál es el principio básico de cómo funciona una prensa de vacío? Aprovechar la presión atmosférica para una sujeción uniforme

- ¿Cuál es la función principal de la lámina de grafito dentro del sistema FAST? Optimice su sinterización y protección de herramientas

- ¿Cómo mantener una máquina de vacío? Garantice la fiabilidad a largo plazo y el máximo rendimiento

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Cuáles son las ventajas clave del prensado en caliente? Logre una densidad y resistencia superiores para materiales de alto rendimiento