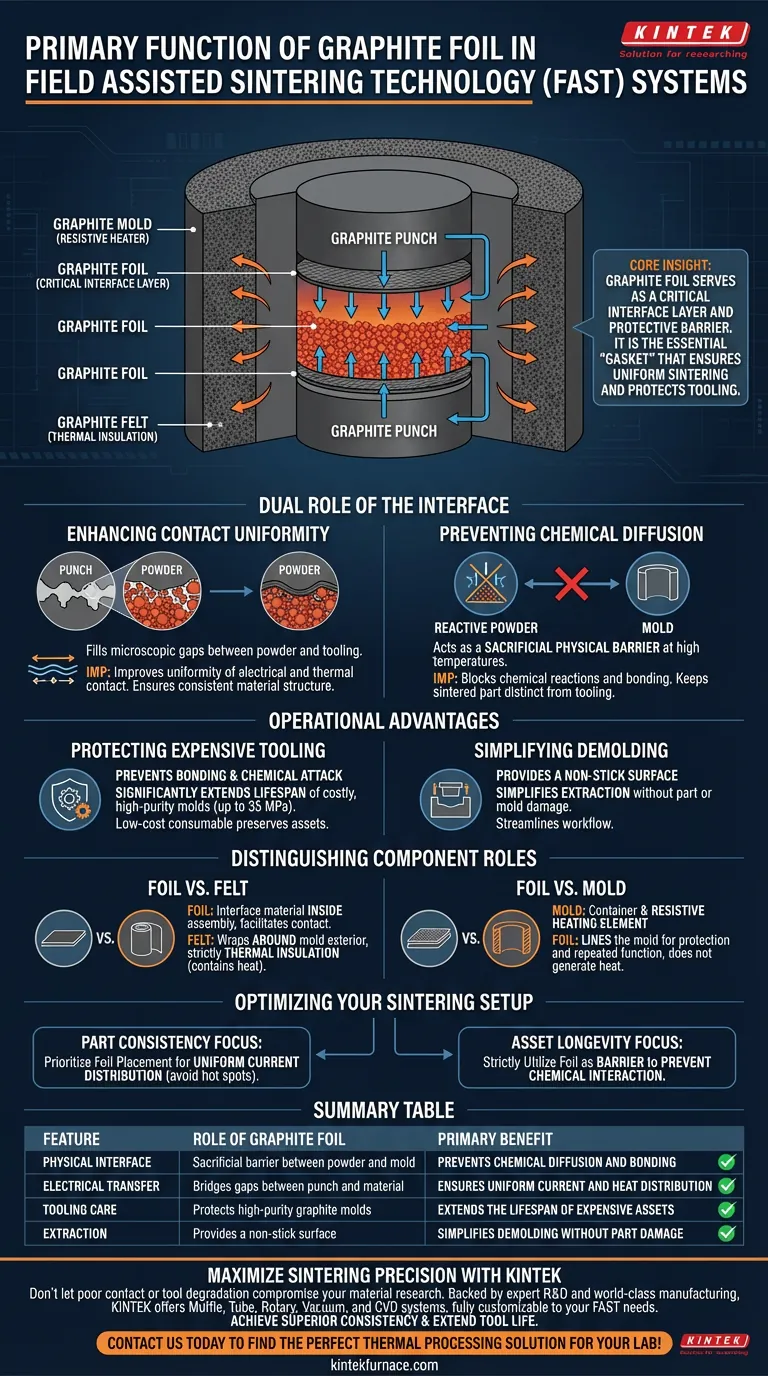

La lámina de grafito sirve como una capa de interfaz crítica colocada directamente entre el polvo crudo y los componentes del molde o punzón dentro de un sistema de Tecnología de Sinterización Asistida por Campo (FAST). Su propósito principal es actuar como una barrera física protectora que evita que el material de sinterización se adhiera a las herramientas, al tiempo que optimiza la uniformidad de la transferencia eléctrica y térmica.

Idea Central: Mientras que el molde genera el calor y el fieltro de grafito lo aísla, la lámina de grafito es la "junta" esencial que garantiza el funcionamiento del proceso. Sirve de puente entre la protección de herramientas costosas y la consecución de una sinterización uniforme y de alta calidad, mediando los puntos de contacto.

El Doble Papel de la Interfaz

Mejora de la Uniformidad del Contacto

Las superficies microscópicas de los moldes y punzones rara vez son perfectamente lisas. La lámina de grafito es flexible y compresible, lo que le permite adaptarse a estas irregularidades.

Al rellenar estas brechas, la lámina mejora la uniformidad del contacto eléctrico y térmico a través de las interfaces. Esto asegura que la corriente y el calor se distribuyan uniformemente en el polvo, lo cual es vital para lograr una estructura de material consistente.

Prevención de la Difusión Química

A las altas temperaturas requeridas para la sinterización, muchos polvos se vuelven reactivos y propensos a la unión por difusión. Sin una barrera, la pieza sinterizada podría fusionarse con el molde o los punzones.

La lámina de grafito actúa como una barrera física sacrificial. Bloquea las reacciones químicas entre el polvo y los componentes del molde, asegurando que la pieza final permanezca distinta de las herramientas.

Ventajas Operativas

Protección de Herramientas Costosas

Los moldes de grafito de alta pureza son componentes de precisión costosos diseñados para soportar presiones de hasta 35 MPa. El contacto directo con polvos reactivos puede degradar o dañar estos moldes rápidamente.

Al prevenir la unión y el ataque químico, la lámina extiende significativamente la vida útil de las herramientas. Es un consumible de bajo costo utilizado para preservar activos de alto costo.

Simplificación del Desmoldeo

Retirar una pieza sinterizada de un molde puede ser difícil si ocurre adhesión. Dado que la lámina evita que la pieza se pegue a las paredes del molde o a los punzones, simplifica el proceso de desmoldeo.

Esto permite una extracción más fácil del componente final sin dañar la pieza o el molde, agilizando el flujo de trabajo.

Distinción de los Roles de los Componentes

Lámina vs. Fieltro

Es crucial no confundir la lámina de grafito con el fieltro de grafito. Mientras que la lámina es un material de interfaz colocado *dentro* del ensamblaje, el fieltro de grafito se envuelve *alrededor* del exterior del molde.

El fieltro actúa estrictamente como aislamiento térmico, reduciendo la pérdida de calor radiante a la cámara de vacío. La lámina facilita el contacto y separa los materiales; el fieltro contiene el calor.

Lámina vs. Molde

El molde de grafito funciona tanto como contenedor de la forma como elemento calefactor resistivo. La lámina no genera el calor principal ni restringe la forma; simplemente recubre el molde para asegurar que el molde pueda realizar estas funciones repetidamente sin degradación.

Optimización de su Configuración de Sinterización

Para asegurar un procesamiento FAST exitoso, seleccione sus materiales basándose en el desafío operativo específico que enfrenta:

- Si su enfoque principal es la Consistencia de la Pieza: priorice la colocación de lámina de grafito para asegurar una distribución uniforme de la corriente y evitar puntos calientes causados por un mal contacto.

- Si su enfoque principal es la Longevidad de los Activos: utilice estrictamente lámina de grafito como barrera para prevenir la interacción química y extender la vida útil de sus moldes de alta presión.

La lámina de grafito es el intermediario indispensable que equilibra la física agresiva de la sinterización con los delicados requisitos de preservación de la herramienta.

Tabla Resumen:

| Característica | Rol de la Lámina de Grafito | Beneficio Principal |

|---|---|---|

| Interfaz Física | Barrera sacrificial entre el polvo y el molde | Previene la difusión química y la unión |

| Transferencia Eléctrica | Puentea las brechas entre el punzón y el material | Asegura la distribución uniforme de la corriente y el calor |

| Cuidado de Herramientas | Protege los moldes de grafito de alta pureza | Extiende la vida útil de los activos costosos |

| Extracción | Proporciona una superficie antiadherente | Simplifica el desmoldeo sin dañar la pieza |

Maximice la Precisión de Sinterización con KINTEK

No permita que un mal contacto o la degradación de las herramientas comprometan su investigación de materiales. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para sus necesidades específicas de Tecnología de Sinterización Asistida por Campo.

Nuestras soluciones están diseñadas para ayudarle a lograr una consistencia superior y extender la vida útil de sus herramientas de precisión. ¡Contáctenos hoy mismo para encontrar la solución de procesamiento térmico perfecta para su laboratorio!

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización por plasma SPS

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué material de molde se utiliza para el sinterizado por prensado en caliente al vacío de composites de matriz de aluminio? Elección del experto revelada

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuál es el mecanismo del prensado en caliente? Lograr la densificación completa para materiales avanzados

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Qué ventajas ofrece una prensa de vacío en el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cuáles son las ventajas de usar yunques WC-Co en UHP-SPS? Desbloquee presiones de sinterización extremas y densidad de materiales