El grafito de alta resistencia es el material de molde definitivo utilizado para el sinterizado por prensado en caliente al vacío de composites de matriz de aluminio. Está excepcionalmente cualificado para soportar la rigurosa dualidad de este proceso: soportar una presión mecánica significativa para dar forma al composite y al mismo tiempo mantener la integridad estructural a temperaturas elevadas.

Idea Central: Los moldes de grafito son esenciales porque combinan una conductividad térmica excepcional con la resistencia mecánica necesaria para definir la geometría de la muestra bajo cargas pesadas. Sus propiedades inherentes de estabilidad química y autolubricación garantizan además un calentamiento uniforme y un desmoldeo eficiente sin comprometer la integridad del composite.

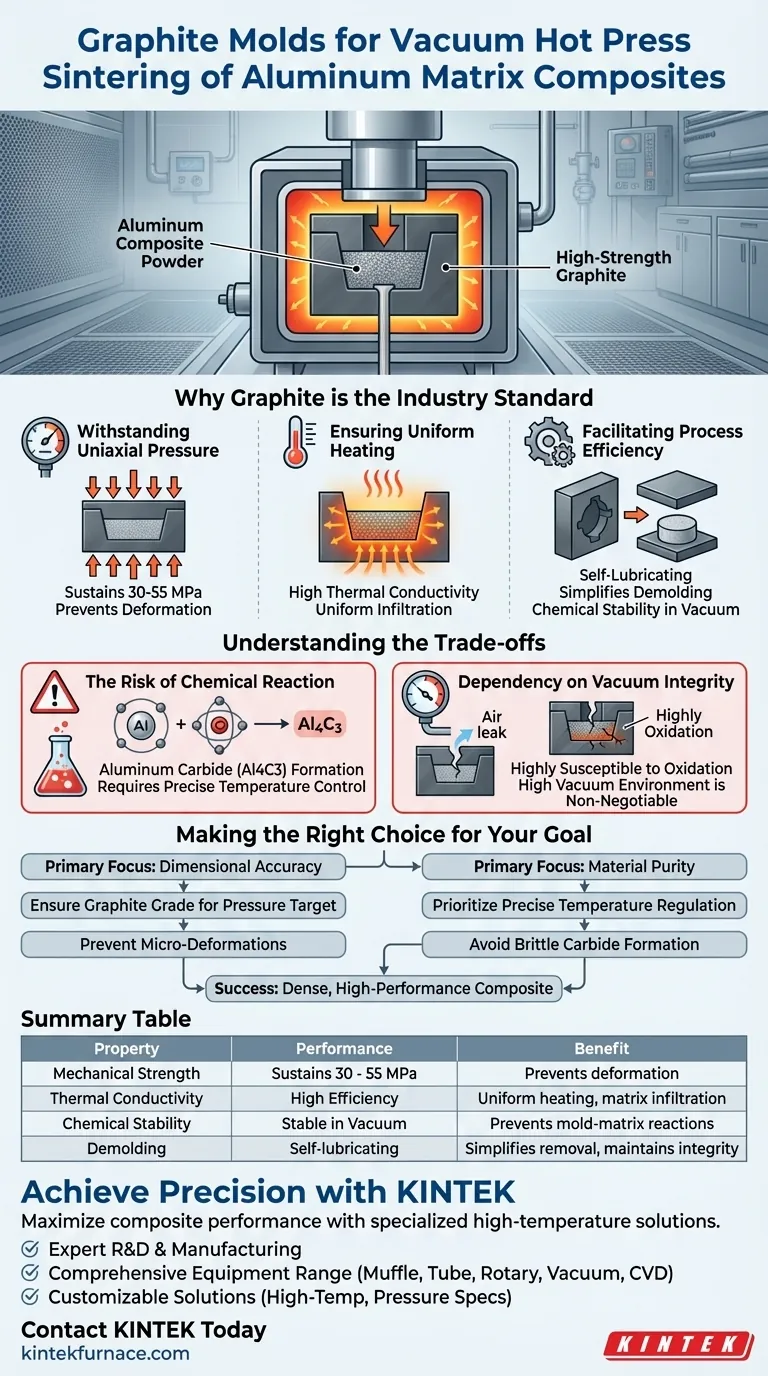

Por qué el grafito es el estándar de la industria

Resistencia a la presión uniaxial

La función principal del molde es actuar como un contenedor de conformado rígido que restringe el flujo lateral de la mezcla de polvos. El grafito de alta resistencia es capaz de soportar presiones mecánicas uniaxiales, a menudo en el rango de 30 a 55 MPa, sin deformarse. Esta resistencia obliga a las partículas del polvo a reorganizarse y densificarse, creando un componente sólido con dimensiones precisas.

Garantía de calentamiento uniforme

El grafito posee una excelente conductividad térmica, lo cual es fundamental para la consistencia de la pieza sinterizada. Esta propiedad asegura que el calor se transfiera uniformemente desde los elementos del horno al interior del polvo. El calentamiento uniforme promueve el ablandamiento constante de la matriz de aluminio, permitiendo que infiltre eficazmente los huecos entre las fibras o partículas de refuerzo.

Facilitación de la eficiencia del proceso

El grafito ofrece propiedades autolubricantes naturales, lo que simplifica significativamente la extracción de la muestra (desmoldeo) una vez completado el proceso. Además, el grafito mantiene la estabilidad química dentro de un entorno de vacío. Esta estabilidad evita reacciones severas entre el molde y la matriz metálica, preservando la integridad superficial del composite final.

Comprensión de las compensaciones

El riesgo de reacción química

Aunque el grafito es generalmente estable, el control preciso de la temperatura es vital cuando se trabaja con aluminio. Si las temperaturas aumentan demasiado, el aluminio puede reaccionar con el carbono del molde para formar carburo de aluminio (Al4C3). Este es un compuesto frágil que puede degradar las propiedades mecánicas y la conductividad térmica del material final.

Dependencia de la integridad del vacío

Los moldes de grafito son muy susceptibles a la oxidación a temperaturas de sinterizado si se exponen al aire. Por lo tanto, mantener un entorno de alto vacío es innegociable. Esto protege el molde de grafito de la degradación y, al mismo tiempo, previene la oxidación del polvo de aluminio, asegurando la unión metálica entre las partículas.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de los moldes de grafito de alta resistencia en su aplicación específica:

- Si su enfoque principal es la precisión dimensional: Asegúrese de que su grado de grafito esté clasificado para soportar presiones superiores a su objetivo (por ejemplo, 35-55 MPa) para evitar incluso microdeformaciones durante la fase de densificación.

- Si su enfoque principal es la pureza del material: Priorice la regulación precisa de la temperatura para aprovechar la conductividad térmica del molde, manteniéndose por debajo del umbral en el que se forma el frágil carburo de aluminio.

El éxito en el prensado en caliente al vacío reside en equilibrar la capacidad mecánica del molde con estrictos controles ambientales para producir un composite denso y de alto rendimiento.

Tabla resumen:

| Propiedad | Rendimiento del molde de grafito | Beneficio para el sinterizado de aluminio |

|---|---|---|

| Resistencia mecánica | Soporta 30 - 55 MPa | Evita la deformación bajo presión uniaxial |

| Conductividad térmica | Alta eficiencia | Asegura el calentamiento uniforme y la infiltración de la matriz |

| Estabilidad química | Estable en vacío | Evita reacciones molde-matriz y daños superficiales |

| Desmoldeo | Autolubricante | Simplifica la extracción y mantiene la integridad de la pieza |

Logre precisión en el sinterizado de materiales avanzados

Maximice el rendimiento de su composite con soluciones especializadas de alta temperatura de KINTEK. Ya sea que esté trabajando con composites de matriz de aluminio o cerámicas avanzadas, nuestra experiencia en entornos de prensado en caliente al vacío garantiza que obtendrá la densidad y pureza que su investigación exige.

¿Por qué asociarse con KINTEK?

- I+D y fabricación de expertos: Sistemas diseñados con precisión adaptados a procesos térmicos exigentes.

- Gama completa de equipos: Ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD.

- Soluciones personalizables: Hornos de laboratorio de alta temperatura diseñados para cumplir con sus especificaciones únicas de presión y temperatura.

Contacte a KINTEK hoy mismo para optimizar su flujo de trabajo de laboratorio y personalizar un sistema de horno diseñado para su éxito.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Cómo funcionan los moldes de grafito durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Dominando el Sinterizado de Doble Acción

- ¿Por qué los materiales del molde en los sistemas FAST/SPS deben poseer alta resistencia mecánica? Garantizando la seguridad y la precisión

- ¿Cuáles son los beneficios del sistema de ambiente de vacío en un horno de prensa en caliente al vacío? Desbloquee el sinterizado de alta densidad

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material