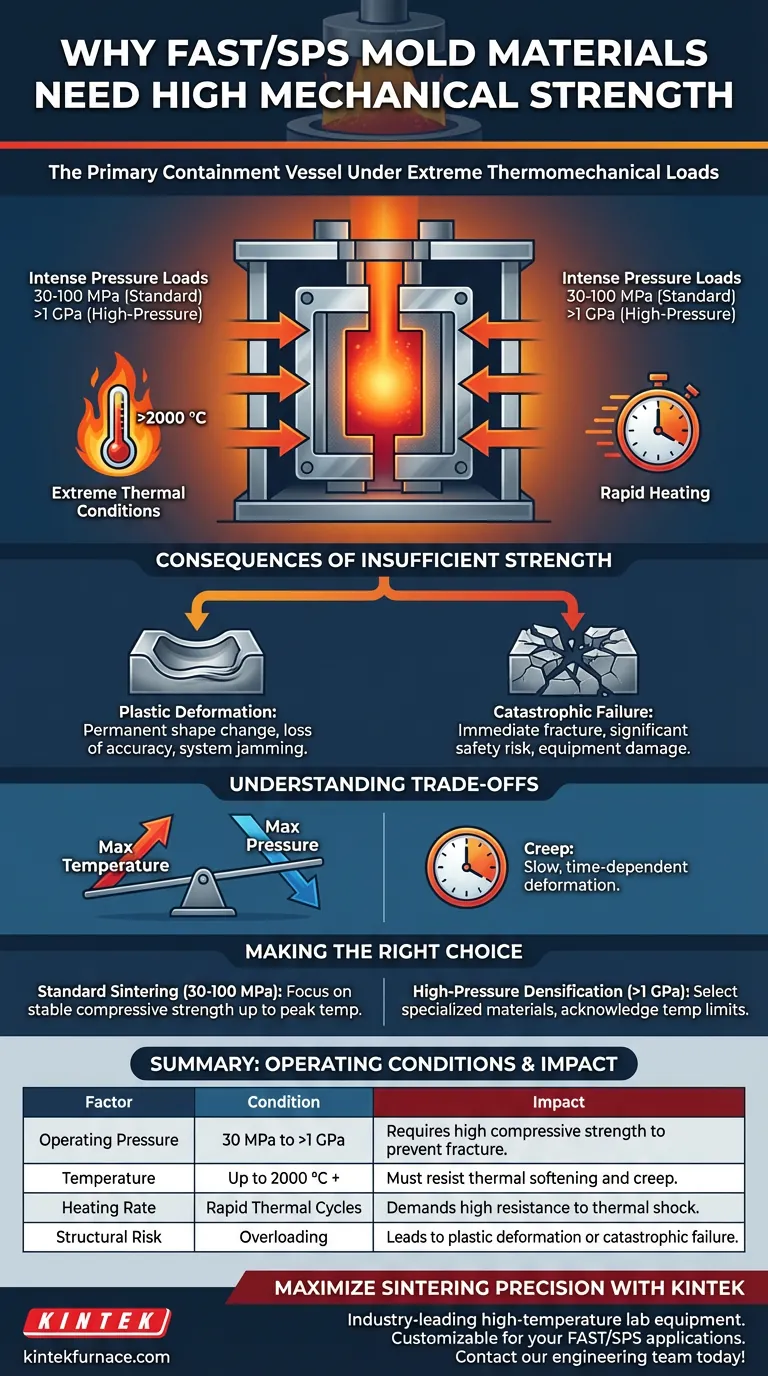

Los materiales del molde en los sistemas de Tecnología de Sinterización Asistida por Campo (FAST) y Sinterización por Plasma de Chispa (SPS) actúan como el recipiente de contención principal bajo un estrés severo. Deben poseer alta resistencia mecánica para soportar presiones físicas que pueden exceder varios GPa, manteniendo al mismo tiempo la integridad estructural a temperaturas superiores a 2000 °C.

La necesidad de alta resistencia mecánica está dictada por las cargas termomecánicas extremas inherentes al proceso de sinterización. Sin una excepcional resistencia a la compresión a alta temperatura, el molde es susceptible a sufrir deformación plástica o falla catastrófica durante los ciclos de calentamiento rápido.

El Entorno Operativo de FAST/SPS

Para comprender por qué la resistencia es innegociable, debe observar las fuerzas específicas aplicadas durante el ciclo de sinterización.

Intensas Cargas de Presión

Las unidades estándar FAST y SPS aplican una fuerza mecánica significativa para densificar polvos. Las presiones operativas típicas oscilan entre 30 y 100 MPa.

En modelos especializados de alta presión, estas cargas son aún más severas, alcanzando hasta varios GPa. El material del molde debe absorber este estrés sin ceder.

Condiciones Térmicas Extremas

La presión rara vez se aplica de forma aislada; se acopla con calor intenso. Estos sistemas operan frecuentemente a temperaturas superiores a 2000 °C.

A estos extremos térmicos, la estructura atómica de muchos materiales comienza a relajarse. El molde debe mantener su rigidez a pesar de este efecto de ablandamiento térmico.

El Impacto del Calentamiento Rápido

Las tecnologías FAST y SPS se definen por su velocidad. El proceso implica condiciones de calentamiento rápido, que introducen estrés dinámico junto con la presión estática.

El material del molde debe ser lo suficientemente robusto para soportar el choque térmico del aumento de temperatura sin agrietarse o deformarse bajo la carga aplicada.

Consecuencias de una Resistencia Insuficiente

El uso de un material de molde que carece de la resistencia a la compresión requerida conduce a dos modos de falla principales.

Deformación Plástica

Si la resistencia a la fluencia del material es superada por la combinación de calor y presión, el molde cambiará de forma permanentemente. Esto se conoce como deformación plástica.

Un molde deformado destruye la precisión dimensional de la muestra sinterizada y puede dañar permanentemente el sistema de sinterización al atascar las herramientas.

Falla Catastrófica

En casos más severos, la resistencia insuficiente conduce a una fractura inmediata. Bajo cargas de alta presión, esto resulta en una falla catastrófica del conjunto del molde.

Esto representa un riesgo significativo para la seguridad del operador y el riesgo de destruir los elementos calefactores y la cámara de vacío del dispositivo.

Comprendiendo los Compromisos

Si bien maximizar la resistencia es fundamental, es importante reconocer los límites físicos incluso de los mejores materiales de molde.

La Inversa Temperatura-Presión

Existe un compromiso inherente entre la temperatura máxima y la presión máxima que un molde puede soportar. A medida que aumenta la temperatura, la resistencia a la compresión generalmente disminuye.

A menudo no se puede operar un sistema a su presión nominal máxima y a su temperatura nominal máxima simultáneamente.

El Riesgo de Fluencia

Incluso si un molde no falla inmediatamente, la exposición prolongada a cargas altas a altas temperaturas puede causar "fluencia".

Esta es una deformación lenta y dependiente del tiempo. Aunque menos dramática que una falla catastrófica, hace que el molde sea gradualmente inutilizable para aplicaciones de precisión.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el material de molde correcto requiere equilibrar sus parámetros de procesamiento específicos frente a los límites del material.

- Si su enfoque principal es la sinterización estándar (30-100 MPa): Asegúrese de que su material ofrezca una resistencia a la compresión estable hasta su temperatura pico para evitar la deformación gradual.

- Si su enfoque principal es la densificación a alta presión (>1 GPa): Debe seleccionar materiales especializados clasificados para cargas extremas, reconociendo que esto puede limitar su temperatura máxima alcanzable.

En última instancia, la integridad de su molde dicta la seguridad y el éxito de todo el proceso de sinterización.

Tabla Resumen:

| Factor | Condición Operativa | Impacto en el Material del Molde |

|---|---|---|

| Presión Operativa | 30 MPa a >1 GPa | Requiere alta resistencia a la compresión para prevenir fracturas. |

| Temperatura | Hasta 2000 °C + | El material debe resistir el ablandamiento térmico y la fluencia. |

| Velocidad de Calentamiento | Ciclos Térmicos Rápidos | Exige alta resistencia al choque térmico y al estrés dinámico. |

| Riesgo Estructural | Sobrecarga | Conduce a deformación plástica o falla catastrófica del ensamblaje. |

Maximice su Precisión de Sinterización con KINTEK

No permita que la falla del molde comprometa su investigación o producción. KINTEK proporciona equipos de laboratorio de alta temperatura líderes en la industria, incluyendo sistemas Muffle, Tube, Rotary, Vacuum y CVD. Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para cumplir con las demandas termomecánicas extremas de sus aplicaciones FAST/SPS únicas.

¿Listo para elevar su proceso de densificación de materiales? Contacte a nuestro equipo de ingeniería hoy mismo para discutir sus requisitos de alta presión y alta temperatura.

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo funciona una prensa de vacío? Aproveche la presión atmosférica para una sujeción perfecta

- ¿Qué papel juega un horno de prensa en caliente al vacío en la densificación de nanocompuestos? Lograr una densidad cercana a la teórica

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cuáles son los componentes clave de un sistema de prensa de vacío? Piezas esenciales para una presión uniforme y precisión

- ¿Cuál es el principio clave de un horno de sinterización por prensado en caliente? Logre una densificación superior para materiales de alto rendimiento

- ¿Qué papel juegan los materiales especializados para moldes en el prensado en caliente? Optimice su proceso con la elección correcta

- ¿Por qué es esencial un sistema de vacío de laboratorio para el SPS de LaFeO3? Garantizar la pureza de fase y la longevidad de las herramientas