En el prensado en caliente, los materiales especializados para moldes sirven como el habilitador central del proceso. Estos materiales no son meramente contenedores; son componentes activos diseñados para soportar temperaturas y presiones extremas mientras dan forma directa a la geometría y calidad de la pieza final. Su función es garantizar la integridad del ciclo de fabricación e influir en las propiedades finales del material consolidado.

La selección de un material para el molde es una decisión de ingeniería estratégica, no solo operativa. La elección entre materiales como el grafito y las superaleaciones dicta la eficiencia del proceso, la rentabilidad y las características de rendimiento finales del componente fabricado.

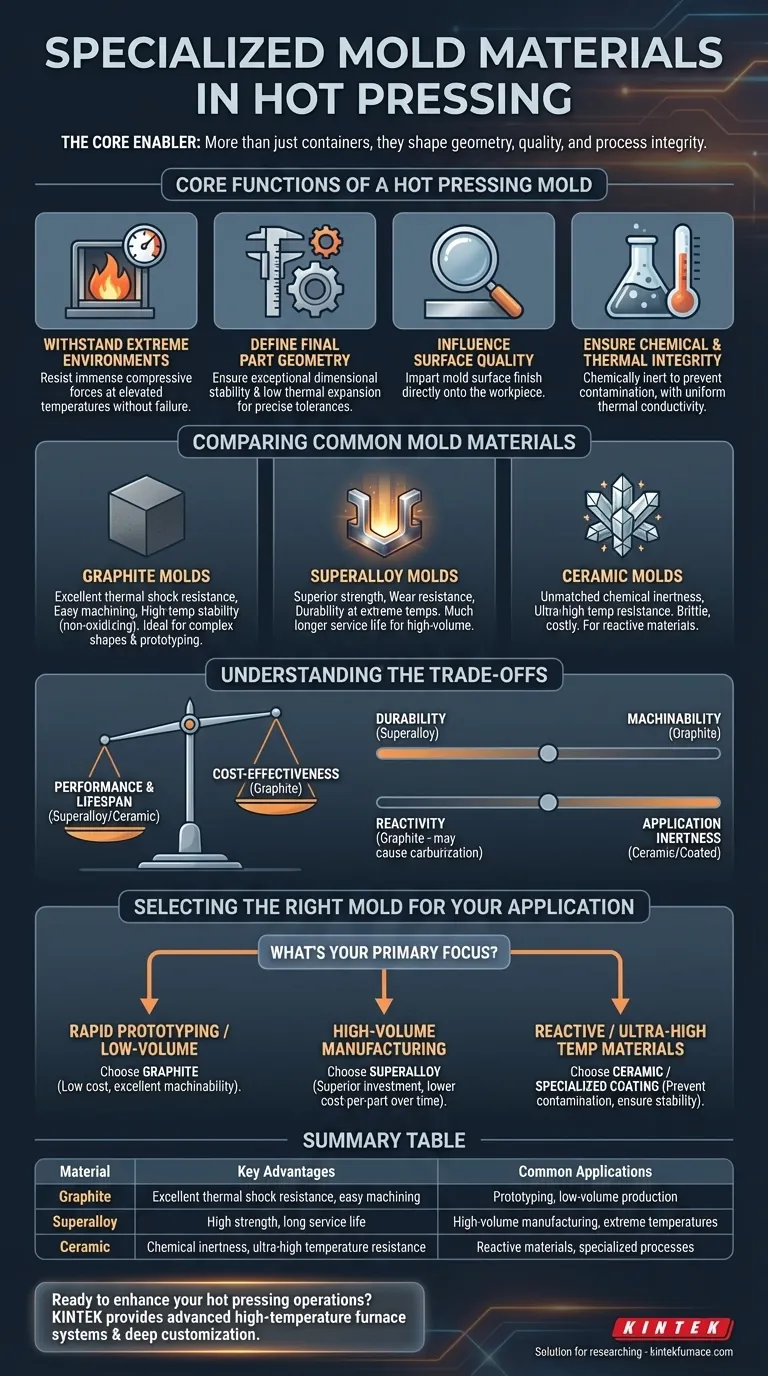

Las Funciones Centrales de un Molde de Prensado en Caliente

Un molde en una operación de prensado en caliente debe realizar varias funciones críticas simultáneamente bajo algunas de las condiciones de fabricación más exigentes.

Soportar Entornos Extremos

El requisito principal es la supervivencia. Los materiales del molde deben poseer una alta resistencia a temperaturas elevadas para resistir las inmensas fuerzas compresivas aplicadas durante el prensado sin deformarse, agrietarse o fallar.

Definir la Geometría Final de la Pieza

El molde proporciona la forma neta para el componente final. Por lo tanto, debe exhibir una estabilidad dimensional excepcional y una baja expansión térmica para asegurar que la pieza terminada cumpla con tolerancias geométricas precisas después del enfriamiento.

Influir en la Calidad de la Superficie

La superficie del molde se transfiere directamente a la pieza de trabajo. Un molde con una superficie fina y pulida producirá una pieza con un acabado liso, lo que podría reducir la necesidad de operaciones secundarias de mecanizado o acabado.

Asegurar la Integridad Química y Térmica

Un molde debe ser químicamente inerte con respecto al material de la pieza de trabajo para prevenir reacciones o contaminación no deseadas. Además, su conductividad térmica es crítica para asegurar un calentamiento y enfriamiento uniformes, lo que previene tensiones internas y defectos en la pieza final.

Comparación de Materiales Comunes para Moldes

La elección del material está impulsada por las demandas específicas de la aplicación, incluyendo la temperatura de procesamiento, la presión y el material que se está prensando.

Moldes de Grafito

El grafito es una opción común debido a su excelente resistencia al choque térmico, estabilidad a altas temperaturas (en atmósferas no oxidantes) y facilidad relativa de mecanizado. Esto lo hace ideal para formas complejas y prototipado.

Moldes de Superaleación

Materiales como las superaleaciones a base de níquel (ej. Inconel) o metales refractarios (ej. molibdeno) ofrecen una resistencia superior, resistencia al desgaste y durabilidad a temperaturas extremas. Proporcionan una vida útil mucho más larga que el grafito en entornos de producción de gran volumen.

Moldes Cerámicos

Para aplicaciones de temperatura ultra alta o cuando se procesan materiales altamente reactivos, se pueden utilizar moldes cerámicos avanzados (como carburo de silicio o alúmina). Ofrecen una inercia química y resistencia a la temperatura inigualables, pero a menudo son más frágiles y costosos.

Comprender las Compensaciones (Trade-offs)

Seleccionar un material para el molde siempre implica equilibrar factores en competencia. Comprender estas compensaciones es clave para optimizar su proceso.

Rendimiento vs. Costo

Los moldes de superaleación y cerámicos ofrecen un rendimiento y vida útil superiores, pero vienen con un costo inicial significativamente mayor. El grafito es una solución rentable, especialmente para corridas de menor volumen o cuando se esperan cambios de diseño frecuentes.

Durabilidad vs. Mecanizabilidad

La dureza excepcional que da a las superaleaciones su durabilidad también las hace difíciles y costosas de mecanizar. La suavidad relativa del grafito facilita su moldeado en geometrías intrincadas, acelerando los ciclos de desarrollo.

Reactividad vs. Aplicación

Aunque a menudo se considera inerte, los moldes de grafito pueden provocar contaminación por carbono en ciertas aleaciones, un fenómeno conocido como carburación. En tales casos, un molde metálico o cerámico, o un molde de grafito con un recubrimiento cerámico protector, es esencial para mantener la pureza de la pieza de trabajo.

Seleccionar el Molde Adecuado para su Aplicación

Su elección debe alinearse directamente con el objetivo principal de su proyecto.

- Si su enfoque principal es el prototipado rápido o la producción de bajo volumen: El grafito es a menudo la opción más práctica debido a su bajo costo y excelente maquinabilidad.

- Si su enfoque principal es la fabricación de alto volumen y la durabilidad a largo plazo: Los moldes de superaleación son la inversión superior, proporcionando un menor costo por pieza durante la vida útil extendida de la herramienta.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos o a temperatura ultra alta: Es necesario un molde cerámico o un recubrimiento especializado para prevenir la contaminación y asegurar la estabilidad del proceso.

En última instancia, el molde no es una herramienta pasiva, sino un componente activo y crítico que define los límites de lo posible en su operación de prensado en caliente.

Tabla Resumen:

| Material | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|

| Grafito | Excelente resistencia al choque térmico, fácil mecanizado | Prototipado, producción de bajo volumen |

| Superaleación | Alta resistencia, larga vida útil | Fabricación de gran volumen, temperaturas extremas |

| Cerámico | Inercia química, resistencia a temperaturas ultra altas | Materiales reactivos, procesos especializados |

¿Listo para mejorar sus operaciones de prensado en caliente con soluciones de moldes a medida? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas de hornos avanzados a alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que cumplimos con sus necesidades experimentales únicas: ¡contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos optimizar la eficiencia de su proceso y la calidad de la pieza!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica