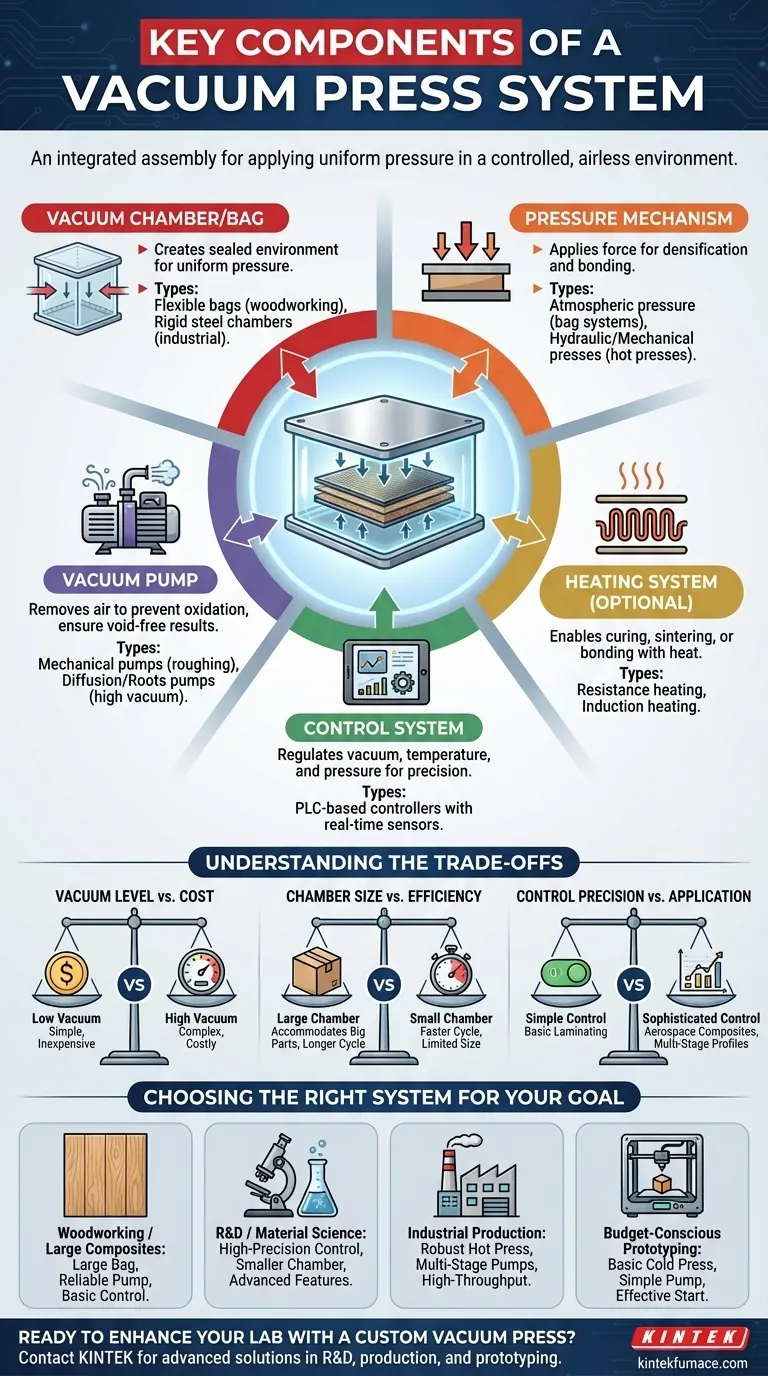

En esencia, un sistema de prensa de vacío es un conjunto integrado diseñado para aplicar presión uniforme a los materiales dentro de un entorno controlado y sin aire. Los componentes clave que trabajan conjuntamente para lograr esto son una cámara o bolsa de vacío, un generador de vacío (bomba), un mecanismo de presión, un sistema de calefacción para aplicaciones de prensado en caliente y un sistema de control para regular todo el proceso.

Una prensa de vacío no es simplemente una colección de piezas, sino un entorno controlado diseñado para lograr un único objetivo: aplicar presión uniforme en un vacío. Comprender cómo contribuye cada componente a crear y mantener este entorno es clave para lograr resultados predecibles y de alta calidad.

El Entorno Central: Cámara y Presión

La función principal de una prensa de vacío es crear un espacio sellado donde se pueda aplicar presión de manera uniforme sobre la pieza de trabajo. Esto se logra mediante la cámara y el mecanismo de presión en sí.

La Cámara o Bolsa de Vacío

Este componente es el cerramiento sellado donde se realiza el trabajo. Su forma depende enteramente de la aplicación.

Para el procesamiento de madera o grandes laminados compuestos, se utiliza una bolsa flexible de vinilo o poliuretano. La pieza de trabajo se coloca dentro y la bolsa se sella alrededor de los bordes.

Para procesos industriales como la sinterización o la unión por difusión, se requiere una cámara de vacío rígida de acero de servicio pesado para soportar altas temperaturas y presiones.

El Mecanismo de Presión

En muchos sistemas, especialmente aquellos que utilizan una bolsa de vacío, la "prensa" es simplemente la presión atmosférica. Al eliminar el aire del interior de la bolsa, las ~14.7 psi de la atmósfera ejercen una fuerza de sujeción potente y perfectamente uniforme sobre la pieza de trabajo.

Para las prensas en caliente utilizadas en la ciencia de los materiales y la producción industrial, una prensa hidráulica o mecánica integrada aplica fuerza adicional y controlada para la densificación y la unión.

Creación del Vacío: El Sistema de Bombeo

El generador de vacío es el corazón del sistema, responsable de eliminar el aire y otros gases de la cámara o bolsa sellada.

El Papel del Generador de Vacío

El trabajo principal de la bomba de vacío es evacuar la cámara, previniendo la oxidación y eliminando el aire atrapado o los volátiles del material. Esto asegura que las laminaciones estén libres de huecos y que los materiales reactivos no se contaminen durante el calentamiento.

Tipos de Bombas de Vacío

El tipo de bomba determina el nivel de vacío final que se puede alcanzar.

Los sistemas a menudo están en etapas. Una bomba mecánica (o "bomba de pre-evacuación") elimina la mayor parte del aire. Para requisitos de vacío más altos, una bomba de difusión o una bomba Roots se encargan de alcanzar presiones mucho más bajas, hasta niveles como 7×10-3 Pa para aplicaciones avanzadas.

El Componente Térmico: Sistemas de Calefacción

Para las aplicaciones que requieren curado, unión o sinterización, un sistema de calefacción se integra directamente en la prensa. Esta es la característica definitoria de una "prensa en caliente de vacío".

Por Qué Se Utiliza el Calor

El calor actúa como catalizador. Se utiliza para curar resinas en compuestos, sinterizar metales o cerámicas en polvo en una masa sólida, o facilitar la unión por difusión entre dos materiales disímiles.

Métodos de Calefacción Comunes

Los dos métodos más comunes son el calentamiento por resistencia, donde la corriente eléctrica pasa a través de elementos calefactores que rodean la pieza de trabajo, y el calentamiento por inducción, que utiliza campos electromagnéticos para calentar un susceptible conductor o el material en sí.

Precisión y Regulación: El Sistema de Control

El sistema de control es el cerebro de la operación, asegurando que todo el proceso sea repetible y preciso.

Qué Administra

Este sistema monitoriza y ajusta todos los parámetros críticos en tiempo real. Utilizando una red de sensores y un controlador central (a menudo un PLC), gestiona el nivel de vacío, la velocidad de calentamiento y enfriamiento, y la presión aplicada.

Asegurando la Integridad del Proceso

Para materiales avanzados, el proceso no es estático. El sistema de control está programado para seguir un perfil específico, aumentando y disminuyendo la temperatura y la presión en etapas precisas para lograr las propiedades deseadas del material.

Entendiendo las Compensaciones

Elegir o diseñar un sistema de prensa de vacío implica equilibrar capacidad, complejidad y costo.

Nivel de Vacío vs. Costo

Lograr un vacío básico para sujeción es relativamente simple y económico. Alcanzar un alto vacío para procesos metalúrgicos requiere sistemas de bombeo de múltiples etapas que son significativamente más complejos y costosos de adquirir y mantener.

Tamaño de la Cámara vs. Eficiencia

Una cámara más grande puede albergar piezas más grandes, pero también requiere una bomba más potente y tarda más en evacuarse. Esto aumenta tanto la inversión inicial como el tiempo de ciclo para cada operación.

Precisión del Control vs. Aplicación

Un simple interruptor de encendido/apagado para una bomba puede ser suficiente para laminar una chapa de madera. Sin embargo, producir compuestos de grado aeroespacial requiere un sistema de control sofisticado y programable que pueda ejecutar perfiles térmicos y de presión multi-etapa precisos.

Eligiendo el Sistema Adecuado para su Objetivo

Su configuración final depende completamente de su objetivo final. Céntrese en las capacidades que más importan para su aplicación específica.

- Si su enfoque principal es el procesamiento de madera o compuestos a gran escala: Un sistema de bolsa de vacío grande con una bomba mecánica confiable es su prioridad; el control preciso de la temperatura a menudo es secundario.

- Si su enfoque principal es I+D o ciencia de materiales: Dé prioridad a un sistema con control de alta precisión sobre la temperatura, la presión y los niveles de vacío, incluso si el tamaño de la cámara es menor.

- Si su enfoque principal es la producción industrial de metales o cerámicas: Su sistema requerirá un diseño robusto de prensa en caliente con capacidades avanzadas de calefacción y alto vacío de bombas de múltiples etapas.

- Si su enfoque principal es la creación de prototipos con presupuesto ajustado: Una configuración básica de prensa en frío que utiliza una bolsa de vacío y una bomba de venturi o de diafragma simple puede ser un punto de partida muy eficaz.

Al alinear las capacidades de cada componente con sus requisitos específicos de material y proceso, puede asegurarse de que su prensa de vacío sea una herramienta poderosa para la innovación y la producción.

Tabla Resumen:

| Componente | Función Clave | Tipos Comunes |

|---|---|---|

| Cámara/Bolsa de Vacío | Crea un entorno sellado para una presión uniforme | Bolsas flexibles, Cámaras rígidas de acero |

| Bomba de Vacío | Elimina el aire para prevenir la oxidación y asegurar resultados sin huecos | Bombas mecánicas, Bombas de difusión |

| Mecanismo de Presión | Aplica fuerza para densificación y unión | Presión atmosférica, Prensas hidráulicas/mecánicas |

| Sistema de Calefacción | Permite el curado, sinterización o unión con calor | Calentamiento por resistencia, Calentamiento por inducción |

| Sistema de Control | Regula el vacío, la temperatura y la presión para la precisión | Controladores basados en PLC con sensores |

¿Listo para mejorar las capacidades de su laboratorio con un sistema de prensa de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, complementados con una sólida personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que se encuentre en I+D, producción industrial o creación de prototipos, podemos ayudarle a lograr resultados precisos y de alta calidad. Contáctenos hoy para discutir cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio