En esencia, una prensa de vacío funciona eliminando el aire de una bolsa o cámara sellada para permitir que el inmenso peso de la atmósfera proporcione la fuerza de sujeción. En lugar de utilizar abrazaderas mecánicas, emplea un diferencial de presión, donde la mayor presión atmosférica exterior empuja uniformemente hacia abajo el objeto dentro del vacío.

Una prensa de vacío no es simplemente una abrazadera; es un entorno controlado. Al eliminar el aire, aplica simultáneamente una presión perfectamente uniforme y elimina los contaminantes en el aire, lo que permite la creación de materiales avanzados imposibles de producir con métodos convencionales.

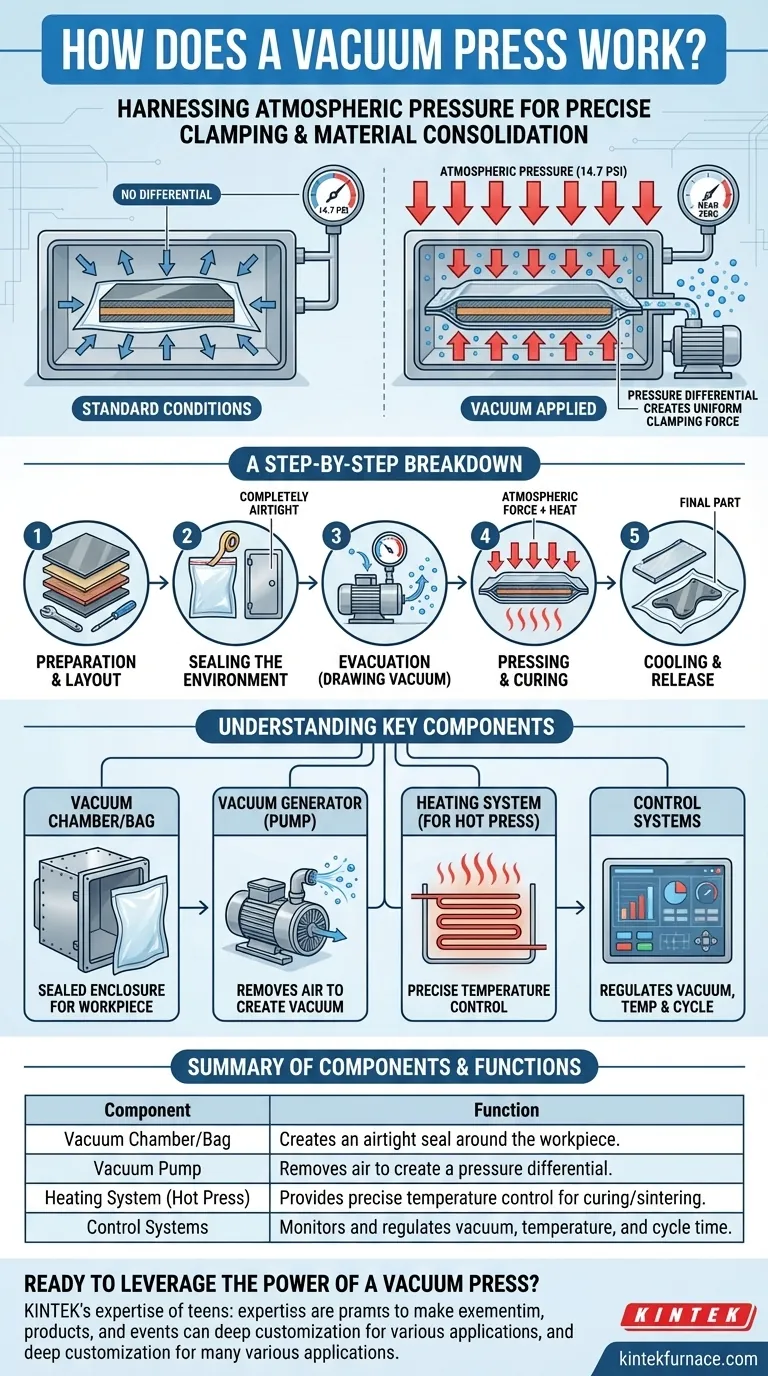

El Principio Fundamental: Aprovechando la Presión Atmosférica

Una prensa de vacío opera bajo un principio físico simple pero potente. Todo el sistema está diseñado para aprovechar el peso natural de la atmósfera terrestre.

Creando un Diferencial de Presión

Primero, los materiales a prensar se colocan dentro de un recipiente hermético, que puede ser una bolsa flexible o una cámara rígida. Luego se utiliza una bomba de vacío para evacuar el aire de este entorno sellado.

A medida que se elimina el aire, la presión dentro de la bolsa desciende casi a cero. La presión fuera de la bolsa, sin embargo, permanece igual: la presión atmosférica estándar.

El Poder de la Atmósfera

A nivel del mar, la atmósfera ejerce una presión de aproximadamente 14.7 libras por pulgada cuadrada (PSI), o alrededor de 1 tonelada por pie cuadrado.

Cuando se crea un vacío dentro de la bolsa, esta presión atmosférica externa empuja hacia abajo cada pulgada cuadrada de la superficie de la bolsa, creando una fuerza de sujeción potente y perfectamente distribuida. Esto es lo que presiona los laminados sobre formas curvas o consolida las capas compuestas.

Un Desglose Paso a Paso del Proceso

La operación de una prensa de vacío, ya sea para carpintería o ciencia de materiales avanzados, sigue cinco pasos esenciales.

Paso 1: Preparación y Disposición

La pieza de trabajo, los adhesivos y cualquier molde o forma se organizan cuidadosamente dentro de la bolsa o cámara de vacío. Para los compuestos, esto implica colocar capas de tejido (como fibra de carbono) y resina.

Paso 2: Sellado del Entorno

La bolsa o cámara debe ser completamente hermética. Para las bolsas, esto generalmente implica sellar el extremo abierto con una cinta adhesiva especial y un sistema de cierre. Para las cámaras rígidas, implica cerrar y sellar una puerta de alta resistencia.

Paso 3: Evacuación (Creación del Vacío)

Se enciende la bomba de vacío. Esta elimina el aire y otros gases (como los vapores de resina) del entorno sellado. Se utiliza un manómetro para controlar el nivel de vacío y asegurar que alcance el objetivo para el proceso específico.

Paso 4: Prensado y Curado

Una vez que se logra el vacío, la presión atmosférica toma el control, aplicando fuerza a la pieza de trabajo. En esta etapa, algunos procesos requieren calor, que se introduce mediante un sistema de calentamiento. Esto se conoce como prensado en caliente y se utiliza para curar resinas, sinterizar polvos o unir metales por difusión.

Paso 5: Enfriamiento y Liberación

Después de que el ciclo de curado o unión se completa, a menudo se permite que la pieza se enfríe bajo vacío para mantener su forma y evitar deformaciones. Finalmente, se libera el vacío, la presión se iguala y la pieza terminada se puede retirar.

Comprendiendo los Componentes Clave

Cada prensa de vacío se construye alrededor de unos pocos componentes centrales que trabajan juntos para crear el efecto deseado.

La Cámara o Bolsa de Vacío

Este es el recinto sellado que contiene la pieza de trabajo. Puede ser una bolsa flexible de vinilo o silicona para objetos grandes o de forma irregular, o una cámara metálica robusta para procesos industriales de alta temperatura.

El Generador de Vacío (Bomba)

Este es el corazón del sistema. La bomba es responsable de eliminar el aire de la cámara o bolsa para crear el vacío. La fuerza y el tipo de bomba determinan qué tan rápido y qué tan baja puede llegar la presión.

El Sistema de Calentamiento (Para Prensas en Caliente)

En una prensa de vacío en caliente, un sistema de calentamiento, a menudo utilizando elementos de resistencia eléctrica, se integra en la cámara. Esto permite un control preciso de la temperatura durante el ciclo de prensado, lo cual es crítico para el procesamiento de materiales avanzados.

Los Sistemas de Control

Las prensas modernas utilizan sofisticados sistemas de control para regular y monitorear los niveles de vacío, la temperatura y los tiempos de ciclo. Esta precisión es esencial para la repetibilidad y para cumplir con las estrictas especificaciones requeridas en la fabricación aeroespacial e industrial.

Tomando la Decisión Correcta para su Objetivo

Comprender la función principal de una prensa de vacío le permite seleccionar el enfoque correcto para una tarea específica.

- Si su enfoque principal es la carpintería o el laminado de paneles: Una prensa de bolsa de vacío estándar es ideal, ya que proporciona una presión de sujeción perfectamente uniforme sobre curvas complejas y grandes superficies sin el riesgo de marcar la madera.

- Si su enfoque principal es la creación de compuestos avanzados (como fibra de carbono): Un vacío es innegociable para eliminar los huecos de aire entre las capas y asegurar la máxima relación resistencia-peso en la pieza final.

- Si su enfoque principal es la ciencia e investigación de materiales: Una prensa de vacío en caliente es necesaria para sinterizar polvos, crear cerámicas densas y unir metales por difusión en un entorno libre de contaminantes.

Al comprender este principio, puede aprovechar la presión atmosférica para lograr resultados mucho más allá del alcance de los métodos de sujeción tradicionales.

Tabla Resumen:

| Componente | Función |

|---|---|

| Cámara/Bolsa de Vacío | Crea un sello hermético alrededor de la pieza de trabajo. |

| Bomba de Vacío | Elimina el aire para crear un diferencial de presión. |

| Sistema de Calentamiento (Prensa en Caliente) | Proporciona un control preciso de la temperatura para el curado/sinterización. |

| Sistemas de Control | Monitorea y regula el vacío, la temperatura y el tiempo de ciclo. |

¿Listo para aprovechar el poder de una prensa de vacío para su aplicación?

Ya sea que esté involucrado en carpintería, fabricación de compuestos o investigación de materiales avanzados, la experiencia de KINTEK puede ayudarlo a lograr resultados superiores. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos y prensas de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo una solución de prensa de vacío personalizada puede mejorar su proceso.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?