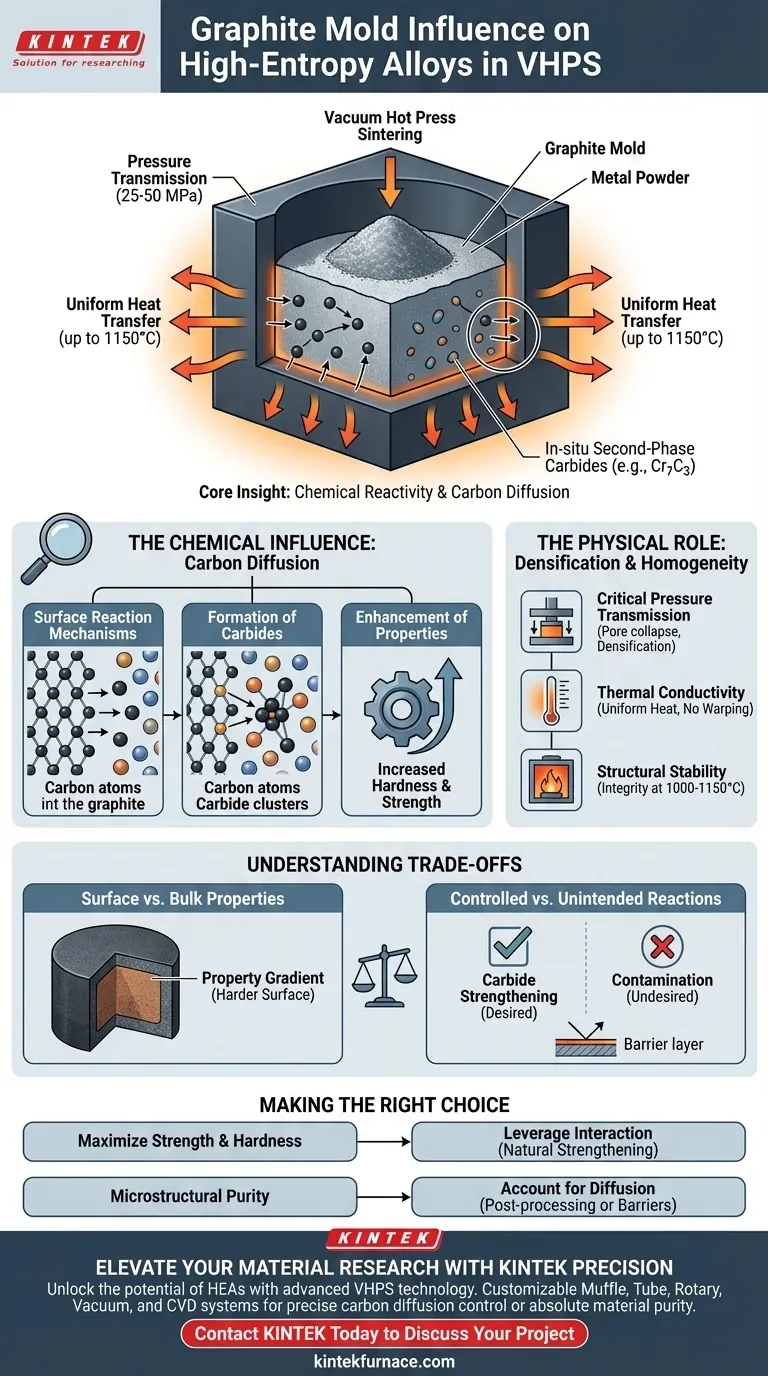

Los moldes de grafito en el Sinterizado por Prensado en Caliente al Vacío (VHPS) actúan más que como contenedores pasivos; son participantes activos en la evolución microestructural de la aleación. Si bien su función principal es dar forma al polvo y transmitir presión, el carbono del molde puede difundirse en los polvos de aleación de alta entropía (HEA), desencadenando reacciones químicas que alteran fundamentalmente las propiedades mecánicas del material.

Idea Central: Si bien el molde de grafito asegura la densificación a través de la transmisión de presión y la uniformidad térmica, su influencia distintiva radica en su reactividad química. Bajo alta temperatura y presión, la difusión de carbono del molde puede inducir la formación de carburos de segunda fase in situ (como Cr7C3), que mejoran significativamente la dureza y la resistencia de la aleación sinterizada final.

La Influencia Química: Difusión de Carbono

La influencia más significativa, y a menudo pasada por alto, del molde de grafito es su potencial para interactuar químicamente con el polvo de la aleación. Esto va más allá del simple contención y entra en el ámbito de la aleación superficial.

Mecanismos de Reacción Superficial

Bajo las intensas condiciones del VHPS, la interfaz entre el molde de grafito y el polvo de la aleación se vuelve reactiva. Ocurren ligeras reacciones superficiales o procesos de difusión, introduciendo carbono del molde en el polvo metálico.

Formación de Carburos de Segunda Fase

Este carbono introducido no permanece como una impureza; actúa como un agente estabilizador para nuevas fases. Específicamente, promueve la formación de carburos de segunda fase, como Cr7C3, dentro de la matriz de la aleación.

Mejora de las Propiedades Mecánicas

La presencia de estos carburos generados in situ tiene un impacto directo y positivo en el rendimiento. Actúan como agentes de refuerzo, aumentando significativamente la dureza y la resistencia de la aleación de alta entropía sinterizada en comparación con una muestra sinterizada en un ambiente inerte.

El Papel Físico: Densificación y Homogeneidad

Mientras que la influencia química cambia lo que es el material, el papel físico del molde determina la integridad de la pieza final.

Transmisión Crítica de Presión

El molde funciona como el recipiente principal para transmitir la fuerza del sistema hidráulico al polvo. Debe soportar altas presiones (típicamente de 25 a 50 MPa) para colapsar los poros y impulsar la densificación de las partículas de polvo.

Conductividad Térmica y Uniformidad

El grafito se utiliza por su excelente conductividad térmica. Esta propiedad asegura una transferencia de calor uniforme a través del molde y la muestra, previniendo gradientes térmicos que podrían provocar dimensiones deformadas o microestructuras desiguales.

Estabilidad Estructural en Condiciones Extremas

El molde debe mantener una estricta integridad dimensional sin deformarse. Se requiere que permanezca estable a temperaturas que van desde los 1000 °C hasta los 1150 °C (aproximadamente 1373 K), asegurando que la muestra final coincida con la geometría prevista.

Comprender los Compromisos

Si bien la interacción entre el molde de grafito y la aleación es a menudo beneficiosa, introduce variables que deben gestionarse.

Propiedades Superficiales vs. Propiedades del Volumen

La difusión de carbono es principalmente un fenómeno superficial o de interfaz. Esto puede crear un gradiente de propiedades, donde la superficie de la pieza sinterizada es más dura y químicamente diferente del núcleo.

Reacciones Controladas vs. No Intencionadas

Si la formación de carburos no es deseada para una aplicación específica, el molde de grafito se convierte en una fuente de contaminación. Los ingenieros deben decidir si el fortalecimiento por carburos se alinea con los objetivos de diseño o si se requiere una capa barrera para prevenir la difusión.

Tomando la Decisión Correcta para su Objetivo

La influencia de un molde de grafito es una variable que puede aprovechar o suprimir según sus requisitos específicos.

- Si su enfoque principal es Maximizar la Resistencia y la Dureza: Aproveche la interacción grafito-aleación, ya que la difusión de carbono y la formación de carburos de Cr7C3 actuarán como un mecanismo de fortalecimiento natural.

- Si su enfoque principal es la Pureza Microestructural: Debe tener en cuenta la difusión de carbono en la superficie; pueden ser necesarios post-procesamientos (como el rectificado de la superficie) o recubrimientos barrera para eliminar la capa carburizada.

En última instancia, el molde de grafito no es solo una herramienta para dar forma; es un reactivo químico que, cuando se utiliza correctamente, mejora los límites de rendimiento de las aleaciones de alta entropía.

Tabla Resumen:

| Tipo de Influencia | Mecanismo / Característica | Impacto en la Aleación de Alta Entropía (HEA) |

|---|---|---|

| Química | Difusión de Carbono | Formación de carburos in situ (p. ej., Cr7C3) que aumentan la dureza. |

| Mecánica | Transmisión de Presión | Permite el sinterizado de alta densidad a 25–50 MPa. |

| Térmica | Alta Conductividad | Asegura una distribución uniforme del calor y previene gradientes microestructurales. |

| Estructural | Estabilidad Térmica | Mantiene la integridad dimensional a temperaturas de hasta 1150 °C. |

| Superficial | Aleación Superficial | Crea un gradiente de propiedades con una capa exterior más dura y reforzada. |

Mejore su Investigación de Materiales con KINTEK Precision

Desbloquee todo el potencial de sus aleaciones de alta entropía con nuestra avanzada tecnología de Sinterizado por Prensado en Caliente al Vacío (VHPS). Respaldados por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades exactas de procesamiento térmico. Ya sea que requiera un control preciso de la difusión de carbono o una pureza de material absoluta, nuestros hornos de laboratorio de alta temperatura garantizan una uniformidad y una integridad estructural superiores para sus aplicaciones más exigentes.

¿Listo para optimizar su proceso de sinterizado? ¡Contacte a KINTEK hoy mismo para discutir su proyecto y encontrar la solución de alta temperatura perfecta!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar equipos de embutición en caliente para la aleación TC4? Lograr piezas lisas y sin arrugas

- ¿Cuáles son las ventajas de utilizar el Sinterizado por Plasma de Chispa (SPS) para los compuestos de Mo-Cr-Y? Fabricación de Alto Rendimiento

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Cómo se compara el prensado isostático en caliente al vacío con la soldadura fuerte al vacío y la sinterización? Elija el proceso adecuado para sus materiales

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en los compuestos de matriz de aluminio de prensado en caliente al vacío

- ¿Cuáles son las ventajas principales del sinterizado por prensado en caliente de alto vacío para cerámicas de Al2O3/TiC? Lograr densidad cercana a la teórica

- ¿Cómo influye el sistema de control de temperatura de alta precisión de un horno de sinterización en la microestructura del nano-cobre?