La principal ventaja de utilizar equipos de embutición en caliente equipados con un sujetador de chapa para la aleación de titanio TC4 es la eliminación efectiva de las arrugas y la inestabilidad estructural. Al aplicar una fuerza de restricción en los bordes de la chapa, este equipo restringe el flujo del material hacia la matriz, asegurando que el material permanezca estable durante todo el proceso de conformado.

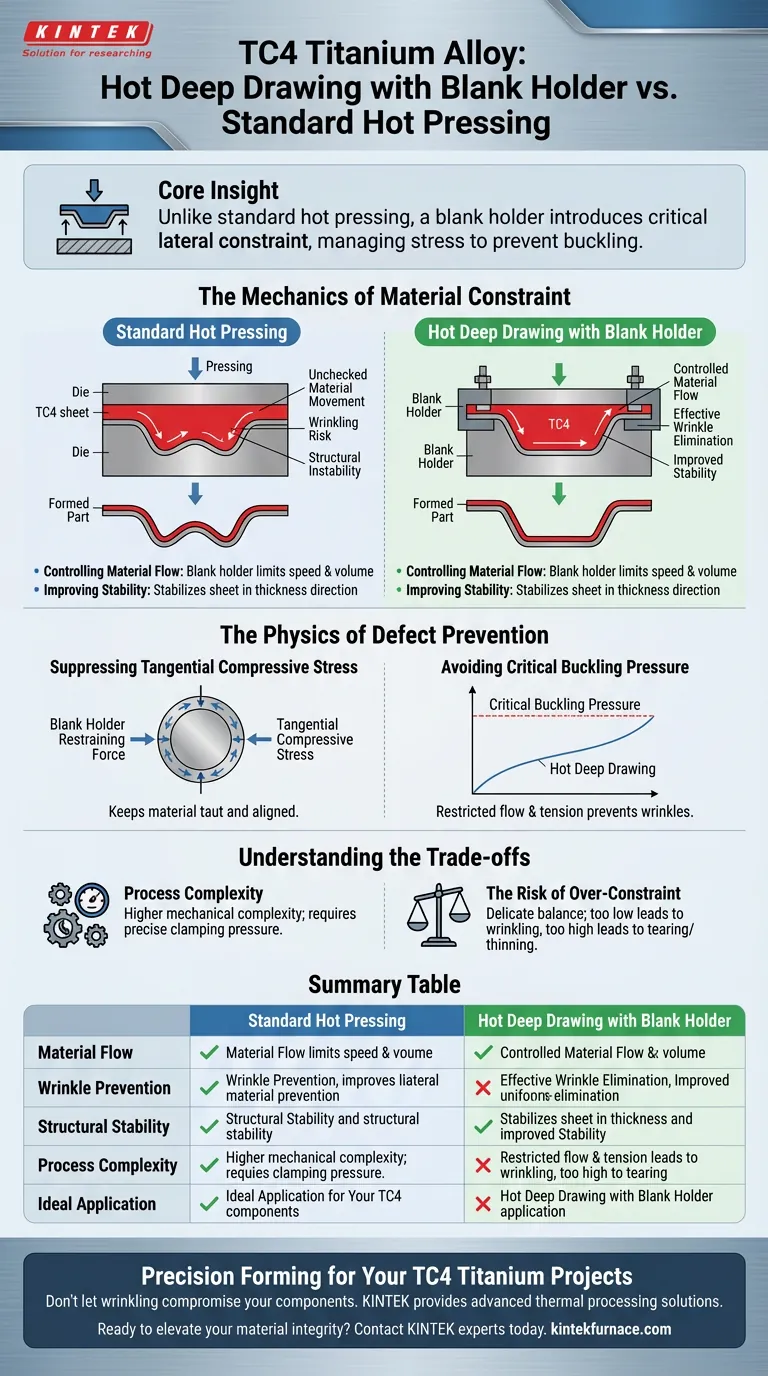

Idea Central: A diferencia del prensado en caliente estándar, que puede permitir un movimiento descontrolado del material, un sujetador de chapa introduce una restricción lateral crítica. Esta restricción gestiona activamente el estrés dentro de la chapa para evitar que se pandee bajo la presión de la deformación.

La Mecánica de la Restricción del Material

La diferencia fundamental radica en cómo el equipo maneja los bordes de la chapa TC4 durante el ciclo de conformado.

Control del Flujo de Material

El prensado en caliente estándar a menudo se basa solo en la forma de la matriz para conformar la pieza.

En contraste, un sujetador de chapa sujeta los bordes de la chapa de aleación, aplicando una fuerza de restricción específica. Esto limita efectivamente la velocidad y el volumen del material que fluye hacia la cavidad de la matriz.

Mejora de la Estabilidad en la Dirección del Espesor

Las estructuras de paredes delgadas son notoriamente difíciles de conformar porque carecen de rigidez inherente.

La restricción lateral proporcionada por el sujetador de chapa estabiliza la chapa en la dirección del espesor. Esto asegura que el material permanezca uniforme y no se desvíe ni se deforme a medida que se introduce en el molde.

La Física de la Prevención de Defectos

Para comprender por qué el sujetador de chapa es superior para la calidad, debe observar las fuerzas de estrés que actúan sobre la aleación de titanio.

Supresión del Estrés Compresivo Tangencial

A medida que el material se estira, experimenta naturalmente un estrés compresivo tangencial.

Si no se controla, este estrés hace que el material se pliegue sobre sí mismo. La fuerza de restricción del sujetador de chapa suprime este estrés, manteniendo el material tenso y alineado.

Evitar la Presión Crítica de Pandeo

Las arrugas son esencialmente una falla de estabilidad; ocurren cuando el estrés interno alcanza un punto de inflexión específico conocido como "presión crítica de pandeo".

Al restringir el flujo y mantener la tensión, el sujetador de chapa asegura que el material nunca alcance este umbral de presión crítico. El resultado es un componente liso y libre de las arrugas que plagan los métodos de prensado en caliente estándar.

Comprensión de las Compensaciones

Si bien el sujetador de chapa ofrece una calidad de pieza superior, introduce variables que deben gestionarse cuidadosamente.

Complejidad del Proceso

Agregar un sujetador de chapa aumenta la complejidad mecánica de la operación en comparación con el prensado en caliente estándar.

Ya no solo se gestiona la temperatura y la fuerza de prensado; también se debe controlar con precisión la presión de sujeción en los bordes de la chapa.

El Riesgo de Sobrestricción

Se requiere un equilibrio delicado al aplicar fuerza de restricción.

Si la fuerza es demasiado baja, se producirán arrugas; si la fuerza es demasiado alta, el material puede no fluir en absoluto, lo que provocará desgarros o adelgazamiento en lugar de conformado.

Tomar la Decisión Correcta para Su Objetivo

La decisión entre el prensado en caliente estándar y la embutición en caliente con sujetador de chapa depende de sus requisitos de calidad específicos.

- Si su principal enfoque es la producción de estructuras de paredes delgadas: Debe utilizar un sujetador de chapa para prevenir las arrugas y la inestabilidad inherentes a las láminas TC4 delgadas.

- Si su principal enfoque son geometrías simples de paredes gruesas: El prensado en caliente estándar puede ser suficiente, siempre que el espesor del material ofrezca suficiente estabilidad inherente para resistir el pandeo.

Para componentes de titanio TC4 de alta precisión, el sujetador de chapa no es solo un accesorio; es una necesidad para la integridad estructural.

Tabla Resumen:

| Característica | Prensado en Caliente Estándar | Embutición en Caliente con Sujetador de Chapa |

|---|---|---|

| Flujo de Material | Descontrolado/Dependiente de la matriz | Controlado por sujeción de bordes |

| Prevención de Arrugas | Baja (riesgo de pandeo) | Alta (suprime el estrés compresivo) |

| Estabilidad Estructural | Baja en piezas de paredes delgadas | Alta (dirección de espesor estabilizada) |

| Complejidad del Proceso | Baja | Mayor (requiere calibración de presión) |

| Aplicación Ideal | Piezas simples de paredes gruesas | Componentes TC4 de paredes delgadas de precisión |

Conformado de Precisión para Sus Proyectos de Titanio TC4

No permita que las arrugas y la inestabilidad estructural comprometan sus componentes de alto rendimiento. KINTEK ofrece soluciones de procesamiento térmico líderes en la industria diseñadas para manejar las complejidades de los materiales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotativos, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de producción o investigación.

¿Listo para mejorar la integridad de sus materiales? Contacte a nuestros expertos hoy mismo para encontrar la solución personalizable perfecta para su laboratorio o instalación de fabricación.

Guía Visual

Referencias

- Tao Zhang, Xiaochuan Liu. Deformation Control of TC4 Titanium Alloy in Thin-Walled Hyperbolic Structures During Hot Forming Processes. DOI: 10.3390/ma17246146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Cómo se compara el prensado en caliente al vacío (VHP) con el CVD para cerámicas de ZnS? Desbloquee una resistencia y eficiencia superiores

- ¿Cuál es el objetivo principal de utilizar el Prensado Isostático en Caliente (HIP) para Ti-6Al-4V L-PBF? Maximizar la integridad del componente

- ¿Cuál es la función de la etapa de desaglutinación a baja presión en una prensa caliente al vacío? Garantizar la alineación e integridad de las fibras de SiC

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado por prensado en caliente de ZnS? Lograr la máxima transmitancia infrarroja

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cómo mejora un horno de prensa en caliente al vacío las cerámicas de Ti2AlN? Logra una densidad de 4,15 g/cm³ y una resistencia superior