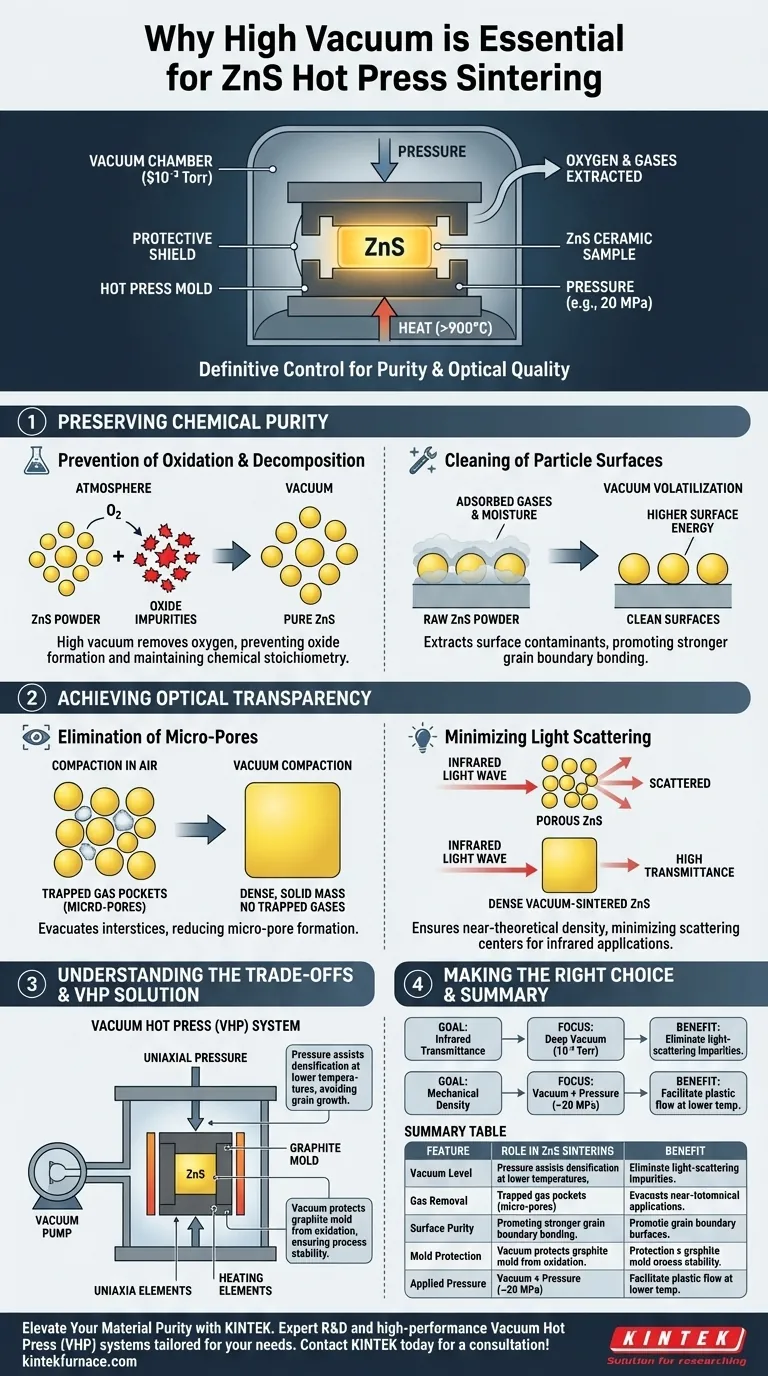

Mantener un entorno de alto vacío durante el sinterizado por prensado en caliente de sulfuro de zinc (ZnS) es la medida de control definitiva requerida para prevenir la degradación química y garantizar la calidad óptica. Específicamente, operar a niveles de vacío de alrededor de $10^{-3}$ Torr elimina la presencia de oxígeno, previniendo la oxidación y descomposición del material mientras extrae activamente los gases atrapados que de otro modo comprometerían la estructura cerámica final.

El vacío sirve como una herramienta de purificación crítica que impacta directamente el rendimiento óptico de la cerámica. Al evacuar los gases atrapados y prevenir la oxidación, el entorno de vacío asegura la eliminación de microporos, que es el factor decisivo para minimizar la dispersión de la luz y lograr una alta transmitancia infrarroja.

Preservación de la Pureza Química

Prevención de la Oxidación y Descomposición

A las altas temperaturas requeridas para el sinterizado (a menudo superando los 900°C), el sulfuro de zinc es muy susceptible a la inestabilidad química.

El alto vacío actúa como un escudo protector, eliminando el oxígeno atmosférico que de otro modo reaccionaría con el polvo de ZnS. Esto previene la formación de impurezas de óxido y asegura que el material no se descomponga, manteniendo la estequiometría química requerida para un producto final puro.

Limpieza de las Superficies de las Partículas

Los polvos cerámicos crudos a menudo contienen gases adsorbidos, humedad o impurezas volátiles en sus superficies.

Un entorno de vacío promueve la volatilización y extracción de estos contaminantes superficiales antes de que el proceso de sinterizado selle el material. Esto purifica los límites de grano, creando una mayor energía superficial que es más favorable para la unión y densificación de las partículas.

Logro de la Transparencia Óptica

Eliminación de Microporos

El principal enemigo de la claridad óptica en las cerámicas es la porosidad. Los gases atrapados entre las partículas de polvo durante la densificación crean huecos.

El entorno de vacío evacúa eficazmente el aire de los intersticios del polvo (los huecos entre las partículas) antes y durante la compactación. Esto previene que las bolsas de gas queden atrapadas dentro de la masa solidificante, reduciendo así la formación de microporos en el producto final.

Minimización de la Dispersión de la Luz

Para las cerámicas de ZnS destinadas a aplicaciones infrarrojas, la estructura interna lo es todo.

Los microporos actúan como centros de dispersión para las ondas de luz, degradando severamente la transmisión. Al asegurar una densidad cercana a la teórica a través del procesamiento en vacío, se minimizan estos centros de dispersión. Este es el factor decisivo para asegurar que la cerámica posea la alta transmitancia requerida para las bandas de ondas infrarrojas.

Comprensión de las Compensaciones

La Necesidad de Presión Mecánica

Si bien un alto vacío es esencial para la pureza, rara vez es suficiente por sí solo para lograr una densidad completa en las cerámicas de ZnS.

Depender únicamente del sinterizado en vacío a menudo requiere temperaturas excesivamente altas para impulsar la densificación, lo que puede llevar a un crecimiento de grano que perjudica la resistencia mecánica. El método de Prensado en Caliente al Vacío (VHP) lo mitiga combinando vacío con presión mecánica uniaxial (por ejemplo, 20 MPa). Esta presión ayuda a la reorganización de las partículas, permitiendo la densificación a temperaturas más bajas.

Estabilidad del Equipo

El vacío no solo protege el ZnS; también protege el equipo de procesamiento.

Los moldes de prensado en caliente a menudo están hechos de grafito, que se oxida y degrada rápidamente en aire a altas temperaturas. El entorno de vacío preserva la integridad del molde de grafito, previniendo la contaminación por carbono de la cerámica y asegurando un proceso estable y repetible.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterizado de ZnS, alinee sus parámetros de vacío con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la Transmitancia Infrarroja: Priorice la profundidad del vacío ($10^{-3}$ Torr o mejor) para eliminar implacablemente las impurezas volátiles y los gases adsorbidos, ya que estas son las fuentes primarias de microporos que dispersan la luz.

- Si su enfoque principal es la Densidad Mecánica: Asegúrese de que su proceso combine el entorno de vacío con una presión mecánica significativa (aproximadamente 20 MPa) para facilitar el flujo plástico y la reorganización de partículas a cargas térmicas más bajas.

El éxito final en el sinterizado de ZnS radica en utilizar el vacío no solo como un entorno, sino como una herramienta activa para purificar la microestructura para una máxima claridad óptica.

Tabla Resumen:

| Característica | Rol en el Sinterizado de ZnS | Beneficio |

|---|---|---|

| Nivel de Vacío | $10^{-3}$ Torr o mejor | Previene la oxidación y descomposición del material |

| Eliminación de Gases | Evacúa los intersticios | Elimina microporos que dispersan la luz |

| Pureza Superficial | Volatilización de contaminantes | Unión de grano más fuerte y densificación |

| Protección del Molde | Previene la oxidación del grafito | Asegura la estabilidad del proceso y evita la contaminación por carbono |

| Presión Aplicada | Compactación mecánica | Logra la densidad teórica a temperaturas más bajas |

Mejore la Pureza de su Material con KINTEK

El control preciso del vacío y la presión es el factor decisivo en la calidad óptica de las cerámicas de sulfuro de zinc. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Prensado en Caliente al Vacío (VHP), hornos Mufla, de Tubo y CVD de alto rendimiento adaptados a sus necesidades únicas de laboratorio e industriales.

Nuestras soluciones personalizables de alta temperatura garantizan la estequiometría química y la densidad cercana a la teórica requeridas para aplicaciones infrarrojas avanzadas.

¿Listo para optimizar su proceso de sinterizado? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de Al-Si/grafito? Lograr una densidad térmica del 100%

- ¿Cuál es la tecnología central detrás de la prensa de vacío en las industrias metalmecánicas? Desbloquea la formación de metales de precisión

- ¿Por qué el control preciso de la temperatura en el equipo de prensa en caliente al vacío es fundamental para regular las propiedades mecánicas de los composites de aleación amorfa a base de Fe? Domine el Equilibrio Metalúrgico para Materiales Superiores

- ¿Por qué se requiere una atmósfera de argón durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Proteja su titanio de alto rendimiento