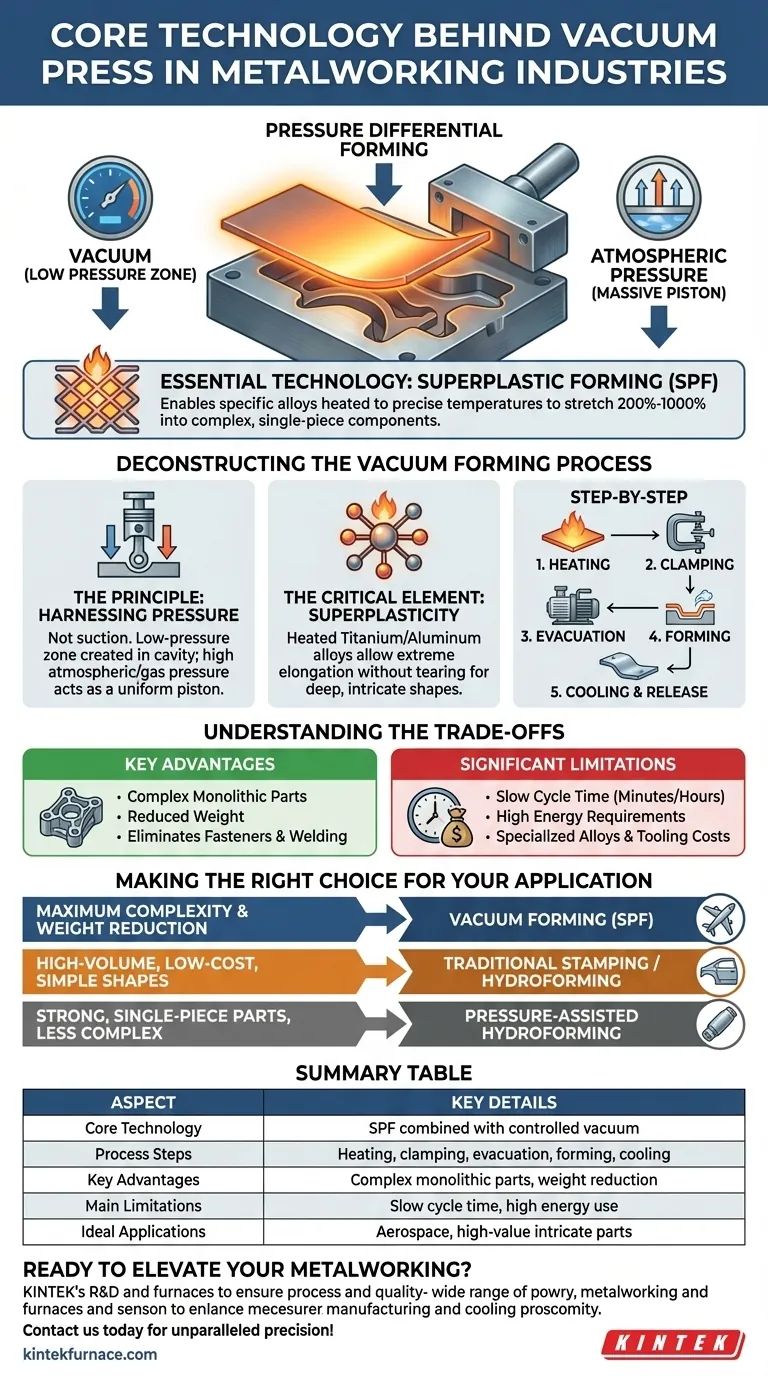

En esencia, la tecnología detrás de una prensa de vacío en la metalurgia es una máquina de conformado que utiliza un diferencial de presión para dar forma a una lámina de metal calentada. Al eliminar el aire de entre el metal y el molde, la máquina aprovecha la presión atmosférica externa para forzar al material maleable a ajustarse con precisión a la forma del molde.

La tecnología esencial no es solo el vacío en sí, sino la combinación de un vacío controlado con la conformación superplástica (SPF). Este proceso permite que ciertas aleaciones metálicas, calentadas a una temperatura precisa, se estiren en componentes complejos de una sola pieza que serían imposibles de crear con el estampado tradicional.

Deconstruyendo el Proceso de Conformado al Vacío

Para comprender verdaderamente cómo funciona esto para los metales, debemos ir más allá de la simple idea de succión y verlo como un proceso de ingeniería altamente controlado.

El Principio: Aprovechando la Presión

El término "succión al vacío" puede ser engañoso. Una prensa de vacío no "jala" el metal hacia el molde.

En cambio, crea una zona de baja presión en la cavidad sellada entre la lámina de metal y el molde. La presión atmosférica significativamente mayor (o la presión de gas aplicada) en el otro lado de la lámina actúa entonces como un pistón masivo y uniforme, empujando el metal hacia abajo y dentro de cada detalle del molde.

El Elemento Crítico: La Superplasticidad

A diferencia de los plásticos, no se puede formar metal frío de esta manera. La clave es calentar aleaciones específicas —típicamente de titanio o aluminio— a una temperatura en la que exhiban superplasticidad.

En este estado, el metal puede experimentar un alargamiento extremo (desde el 200% hasta más del 1000%) sin el estrangulamiento, adelgazamiento o desgarro que ocurriría durante el conformado convencional. Esta propiedad es lo que permite la creación de formas profundas, intrincadas y sin costuras.

Paso a Paso: De Lámina a Componente

El proceso es metódico y preciso:

- Calentamiento: Una lámina de una aleación superplástica se calienta a su temperatura de conformado específica, a menudo dentro de la propia prensa utilizando placas calefactoras.

- Sujeción: La lámina caliente se sujeta firmemente sobre una matriz hembra (el molde) dentro de una prensa sellada.

- Evacuación: Un potente sistema de vacío elimina rápidamente el aire de la cavidad entre la lámina y la matriz.

- Conformado: La presión atmosférica empuja el material hacia la matriz. En muchas aplicaciones avanzadas, se introduce gas inerte presurizado (como argón) en la parte superior para acelerar y controlar el proceso de conformado.

- Enfriamiento y Liberación: Una vez conformado completamente, la pieza se enfría y luego se retira de la prensa.

Comprendiendo las Compensaciones

El conformado al vacío es una herramienta poderosa pero especializada. No es un reemplazo universal para otros métodos metalmecánicos. Comprender sus fortalezas y debilidades es fundamental para una aplicación adecuada.

Ventajas Clave

El principal beneficio es la capacidad de conformar piezas monolíticas complejas. Esto reduce la necesidad de múltiples componentes más pequeños, sujetadores y soldaduras, lo que a su vez disminuye el peso general y elimina posibles puntos de fallo. Esta es la razón por la que es indispensable en la industria aeroespacial para piezas como góndolas de motor, conductos complejos y paneles de fuselaje.

Limitaciones Significativas

El principal inconveniente es el lento tiempo de ciclo. El proceso de calentamiento, conformado y enfriamiento puede llevar muchos minutos, o incluso horas, en comparación con los segundos requeridos para el estampado tradicional.

Además, el proceso tiene altos requisitos energéticos debido a las altas temperaturas sostenidas. Las aleaciones superplásticas especializadas y el utillaje complejo también contribuyen a un costo general más alto, lo que lo hace menos adecuado para productos de consumo de alto volumen y bajo costo.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de conformado correcto depende completamente de los objetivos de su proyecto en cuanto a complejidad, material y volumen de producción.

- Si su enfoque principal es la máxima complejidad de diseño y la reducción de peso en componentes de alto valor: El conformado al vacío con aleaciones superplásticas es la opción superior, y a menudo la única.

- Si su enfoque principal es la producción de alto volumen y bajo costo de formas simples: El estampado mecánico tradicional o el hidroconformado serán mucho más económicos y eficientes.

- Si su enfoque principal es crear piezas fuertes de una sola pieza sin la complejidad extrema de SPF: Considere el hidroconformado asistido por presión como una alternativa potencial.

En última instancia, elegir el conformado al vacío es una decisión estratégica para intercambiar la velocidad de producción por una complejidad geométrica y una integración de componentes inigualables.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Tecnología Central | Conformado superplástico (SPF) combinado con vacío controlado |

| Pasos del Proceso | Calentamiento, sujeción, evacuación, conformado, enfriamiento y liberación |

| Ventajas Clave | Piezas monolíticas complejas, reducción de peso, sin sujetadores |

| Limitaciones Principales | Lento tiempo de ciclo, alto uso de energía, aleaciones especializadas |

| Aplicaciones Ideales | Componentes aeroespaciales, piezas de alto valor que requieren formas intrincadas |

¿Listo para elevar su metalurgia con soluciones avanzadas de prensa de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas para el conformado superplástico y más. Contáctenos hoy para discutir cómo podemos ayudarlo a lograr una precisión y eficiencia inigualables en sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados