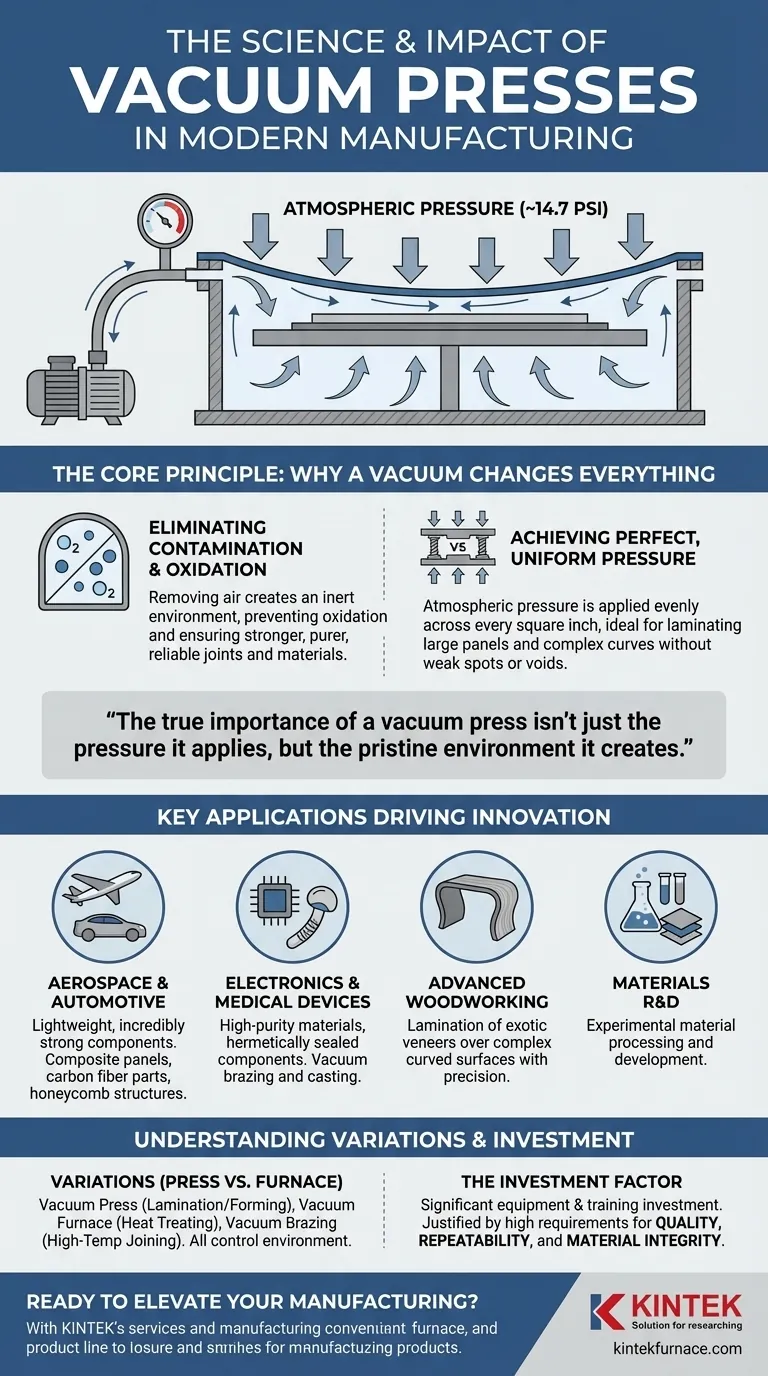

En esencia, una prensa de vacío es una máquina que utiliza la presión atmosférica para unir, laminar o formar materiales dentro de un vacío. Al eliminar el aire de una cámara o una bolsa flexible, la prensa crea un entorno de baja presión, lo que permite que toda la fuerza de la atmósfera exterior (aproximadamente 14.7 libras por pulgada cuadrada a nivel del mar) aplique una presión perfectamente uniforme a la pieza de trabajo. Este proceso es crítico en la fabricación moderna para crear uniones impecables y formas complejas que son imposibles de lograr con las abrazaderas mecánicas tradicionales.

La verdadera importancia de una prensa de vacío no es solo la presión que aplica, sino el entorno prístino que crea. Al eliminar el aire, elimina los contaminantes y asegura una fuerza de sujeción perfectamente uniforme, lo que da como resultado materiales y componentes con una resistencia, acabado y fiabilidad superiores.

El principio fundamental: Por qué un vacío lo cambia todo

La magia del procesamiento al vacío radica en lo que elimina: el aire. Eliminar el aire de la ecuación resuelve dos de los mayores desafíos de la fabricación: la contaminación y la presión desigual.

Eliminación de la contaminación y la oxidación

El aire contiene oxígeno, humedad y otros elementos que pueden interferir con los procesos de fabricación. Cuando se calientan o se unen, muchos materiales reaccionan con el oxígeno en un proceso llamado oxidación, que puede debilitar el producto final.

Un entorno de vacío es un entorno inerte. Al eliminar el aire, procesos como la unión a alta temperatura (soldadura fuerte) o el curado pueden ocurrir sin riesgo de oxidación, produciendo uniones y materiales más fuertes, puros y confiables.

Lograr una presión perfecta y uniforme

Las abrazaderas mecánicas aplican presión solo en el punto de contacto, creando una tensión desigual que puede provocar puntos débiles, delaminación o huecos en el producto final.

Una prensa de vacío, sin embargo, aprovecha la propia atmósfera como abrazadera. Una vez que se evacúa el aire, la presión atmosférica circundante empuja cada pulgada cuadrada de la superficie del material con la misma fuerza. Esta presión perfectamente distribuida es ideal para laminar paneles grandes, formar curvas complejas y asegurar que los adhesivos se unan por completo.

Aplicaciones clave que impulsan la innovación

La precisión y la calidad que ofrece la tecnología de vacío la hacen indispensable en industrias de alto riesgo donde el fallo del material no es una opción.

Industria aeroespacial y automotriz

En estos sectores, la creación de componentes que sean a la vez ligeros e increíblemente resistentes es primordial. Las prensas de vacío se utilizan para fabricar paneles compuestos, piezas de fibra de carbono y estructuras de nido de abeja, asegurando una unión impecable entre las capas sin añadir peso innecesario.

Electrónica y dispositivos médicos

Para la electrónica sensible o los implantes médicos, la pureza del material es crítica. Los hornos y prensas de vacío crean las condiciones libres de contaminación necesarias para procesos como la soldadura fuerte y la fundición al vacío. Esto produce componentes herméticamente sellados y de alta pureza que son seguros y confiables para aplicaciones críticas.

Carpintería y diseño avanzados

Más allá de los usos industriales, las prensas de vacío han revolucionado la carpintería de alta gama. Permiten la laminación de chapas exóticas sobre superficies curvas complejas y la creación de piezas de mobiliario con formas personalizadas con un nivel de precisión y durabilidad que la sujeción tradicional no puede igualar.

Comprensión de las compensaciones y variaciones

Aunque potente, la tecnología de vacío es una herramienta específica para objetivos específicos, y es importante comprender su contexto.

Prensa vs. Horno vs. Soldadura fuerte

El término "prensa de vacío" a menudo se refiere a sistemas para laminación y conformado. Sin embargo, es parte de una familia más grande de tecnologías de procesamiento al vacío.

Los hornos de vacío se utilizan para el tratamiento térmico de metales en una atmósfera controlada, mientras que los sistemas de soldadura fuerte al vacío están diseñados específicamente para unir piezas a altas temperaturas. Todos comparten el principio fundamental de utilizar un vacío para controlar el entorno, pero la aplicación es diferente.

El factor inversión

En comparación con las abrazaderas o tornillos mecánicos, un sistema de prensa de vacío es una inversión significativa en equipos, espacio y capacitación. Su uso se justifica cuando los niveles requeridos de calidad, repetibilidad e integridad del material son lo suficientemente altos como para justificar el costo. Para aplicaciones simples y de bajo riesgo, los métodos tradicionales pueden ser más prácticos.

Tomar la decisión correcta para su objetivo

Para determinar si el procesamiento al vacío es la solución adecuada, considere su objetivo principal de fabricación.

- Si su enfoque principal es la máxima integridad y resistencia del material: El procesamiento al vacío es esencial para eliminar la oxidación y asegurar uniones sin huecos en componentes de misión crítica.

- Si su enfoque principal es formar curvas complejas o laminar grandes superficies: Una prensa de vacío ofrece una presión uniforme inigualable, brindando un acabado perfecto que es inalcanzable con abrazaderas mecánicas.

- Si su enfoque principal es la producción de bajo volumen y sensible al costo: La sujeción tradicional puede ser más práctica, ya que la alta precisión de un sistema de vacío puede no ser necesaria.

En última instancia, dominar el entorno de fabricación es clave para dominar el material final.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio básico | Utiliza la presión atmosférica en un vacío para aplicar fuerza uniforme, eliminando el aire y los contaminantes. |

| Principales beneficios | Elimina la oxidación, asegura una presión uniforme y mejora la resistencia y fiabilidad de la unión. |

| Aplicaciones principales | Industria aeroespacial, automotriz, electrónica, dispositivos médicos y carpintería avanzada. |

| Industrias clave | Sectores de alto riesgo que requieren componentes ligeros y resistentes, y pureza del material. |

¿Listo para elevar su fabricación con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, electrónica u otro campo de alta tecnología, nuestras tecnologías de vacío garantizan uniones impecables e integridad superior del material. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer un valor inigualable!

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material