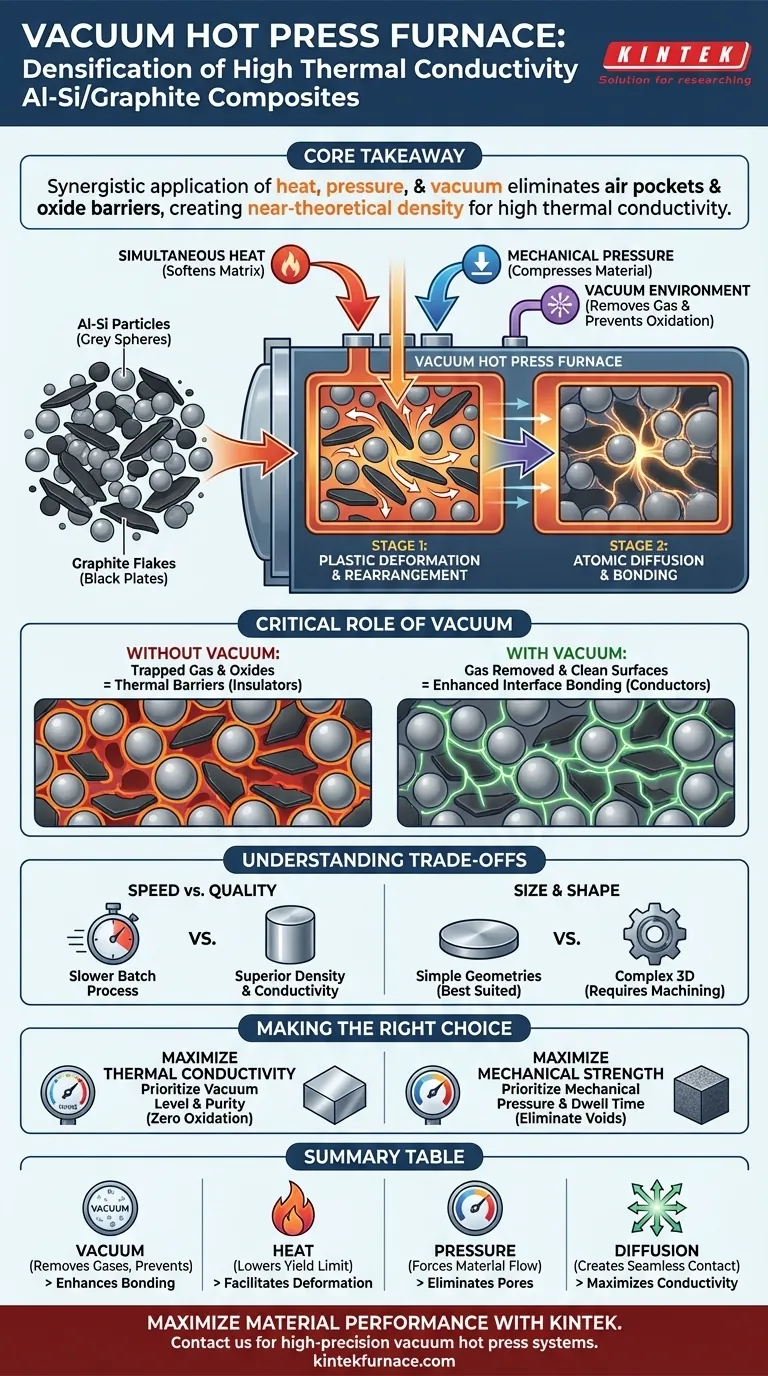

La facilitación de la densificación en los compuestos de Al-Si/grafito se logra mediante la aplicación simultánea de un campo de alta temperatura y presión mecánica dentro de un entorno de vacío. Este proceso utiliza el efecto sinérgico del calor y la fuerza para eliminar los poros microscópicos, promover la deformación plástica de la matriz de aluminio-silicio y reorganizar las partículas en una estructura compacta.

Conclusión Clave Lograr una alta conductividad térmica requiere eliminar las bolsas de aire y las barreras de óxido que actúan como aislantes. Un horno de prensado en caliente al vacío resuelve esto forzando mecánicamente la matriz a fluir hacia los vacíos, al mismo tiempo que elimina los gases y previene la oxidación, lo que resulta en un compuesto con una densidad cercana a la teórica.

La Mecánica Sinérgica de la Densificación

Calor y Presión Simultáneos

El principal impulsor de la densificación es el efecto sinérgico de la energía térmica y la fuerza mecánica. Mientras que el calor ablanda la aleación de aluminio-silicio, reduciendo su límite elástico, la presión mecánica comprime activamente el material.

Deformación Plástica

Bajo estas condiciones, las partículas de la aleación Al-Si experimentan una deformación plástica significativa. El material se vuelve lo suficientemente maleable como para cambiar de forma sin fracturarse, lo que le permite adaptarse perfectamente al refuerzo de grafito.

Reorganización de Partículas

La presión aplicada fuerza una reorganización de las partículas. La matriz metálica ablandada se mueve físicamente para llenar los espacios intersticiales entre los componentes de grafito, cerrando efectivamente las brechas que de otro modo permanecerían en un proceso de sinterización estática.

El Papel Crítico del Entorno de Vacío

Eliminación de Poros Microscópicos

Un entorno de vacío es esencial para eliminar los gases atrapados en los espacios intersticiales entre las partículas de polvo. Al evacuar estos gases antes y durante la fase de prensado, el horno evita la formación de bolsas de gas internas que resultarían en porosidad y una menor conductividad térmica.

Prevención de la Oxidación de la Matriz

El aluminio tiene una alta afinidad por el oxígeno, formando capas de óxido que actúan como barreras térmicas. El entorno de vacío previene la oxidación del polvo de Al-Si a altas temperaturas, asegurando la pureza de la matriz y facilitando el contacto directo metal-grafito.

Mejora de la Unión Interfacial

La alta conductividad térmica depende de una interfaz sin fisuras entre la matriz metálica y el grafito. La combinación de superficies limpias (debido al vacío) y alta presión induce la difusión atómica, creando un fuerte enlace que facilita una transferencia de calor eficiente.

Comprender las Compensaciones

Velocidad de Producción vs. Calidad

Si bien el prensado en caliente al vacío produce una densidad y conductividad superiores en comparación con el prensado en frío, es un proceso más lento y orientado a lotes. Los tiempos de ciclo requeridos para el calentamiento, prensado y enfriamiento en vacío son significativamente más largos que los métodos de sinterización convencionales.

Limitaciones de Tamaño y Forma

La naturaleza mecánica de la prensa crea restricciones geométricas. El proceso es más adecuado para formas o discos simples y planos; la producción de geometrías 3D complejas a menudo requiere un mecanizado posterior extenso, lo que puede ser difícil dada la naturaleza abrasiva de los compuestos de grafito.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su compuesto de Al-Si/grafito, alinee sus parámetros de procesamiento con sus requisitos de ingeniería específicos.

- Si su enfoque principal es la Máxima Conductividad Térmica: Priorice el nivel de vacío y la pureza para garantizar cero oxidación en la interfaz, ya que los óxidos son el principal cuello de botella para la transferencia de calor.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en maximizar la presión mecánica y el tiempo de permanencia para garantizar una deformación plástica completa y la eliminación absoluta de los vacíos microscópicos.

Al aprovechar el doble poder del ablandamiento térmico y la compresión mecánica en un entorno protegido, transforma una mezcla porosa en un compuesto de alto rendimiento y totalmente denso.

Tabla Resumen:

| Característica | Impacto en la Densificación | Beneficio para Al-Si/Grafito |

|---|---|---|

| Entorno de Vacío | Elimina gases atrapados y previene la oxidación | Mejora la unión interfacial y la pureza |

| Calor Simultáneo | Reduce el límite elástico de la aleación Al-Si | Facilita la deformación plástica fácil |

| Presión Mecánica | Fuerza el material en los huecos intersticiales | Elimina poros/vacíos microscópicos |

| Difusión Atómica | Crea un contacto metal-grafito sin fisuras | Maximiza la conductividad térmica |

Maximice el Rendimiento de su Material con KINTEK

¿Está buscando lograr una densidad cercana a la teórica y una conductividad térmica máxima para sus compuestos avanzados? Los sistemas de prensado en caliente al vacío de alta precisión de KINTEK están diseñados para proporcionar la sinergia perfecta de control térmico y fuerza mecánica. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades únicas de laboratorio e industriales.

Dé el siguiente paso hacia la excelencia en materiales: ¡Contacte a KINTEK hoy para discutir sus requisitos específicos de hornos de alta temperatura con nuestros especialistas!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las clasificaciones de los hornos de sinterización por prensado en caliente según el entorno de uso? Explore los tipos para el procesamiento óptimo de materiales

- ¿Por qué es necesario tratar los moldes de grafito que contienen polvos mezclados en un horno de secado al vacío antes del sinterizado por prensado en caliente al vacío?

- ¿Cuál es la función de los moldes de grafito de alta pureza en FAST? La clave del rendimiento del sinterizado de precisión

- ¿Cuáles son las aplicaciones clave del prensado al vacío en el procesamiento de materiales compuestos? Mejora la calidad del material y la complejidad de la forma

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad

- ¿Cuál es la aplicación de los hornos de prensa caliente en el procesamiento cerámico? Lograr una densidad y resistencia superiores

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Qué función cumplen los moldes de grafito de alta resistencia? Roles esenciales en los compuestos de matriz de aluminio de prensado en caliente al vacío