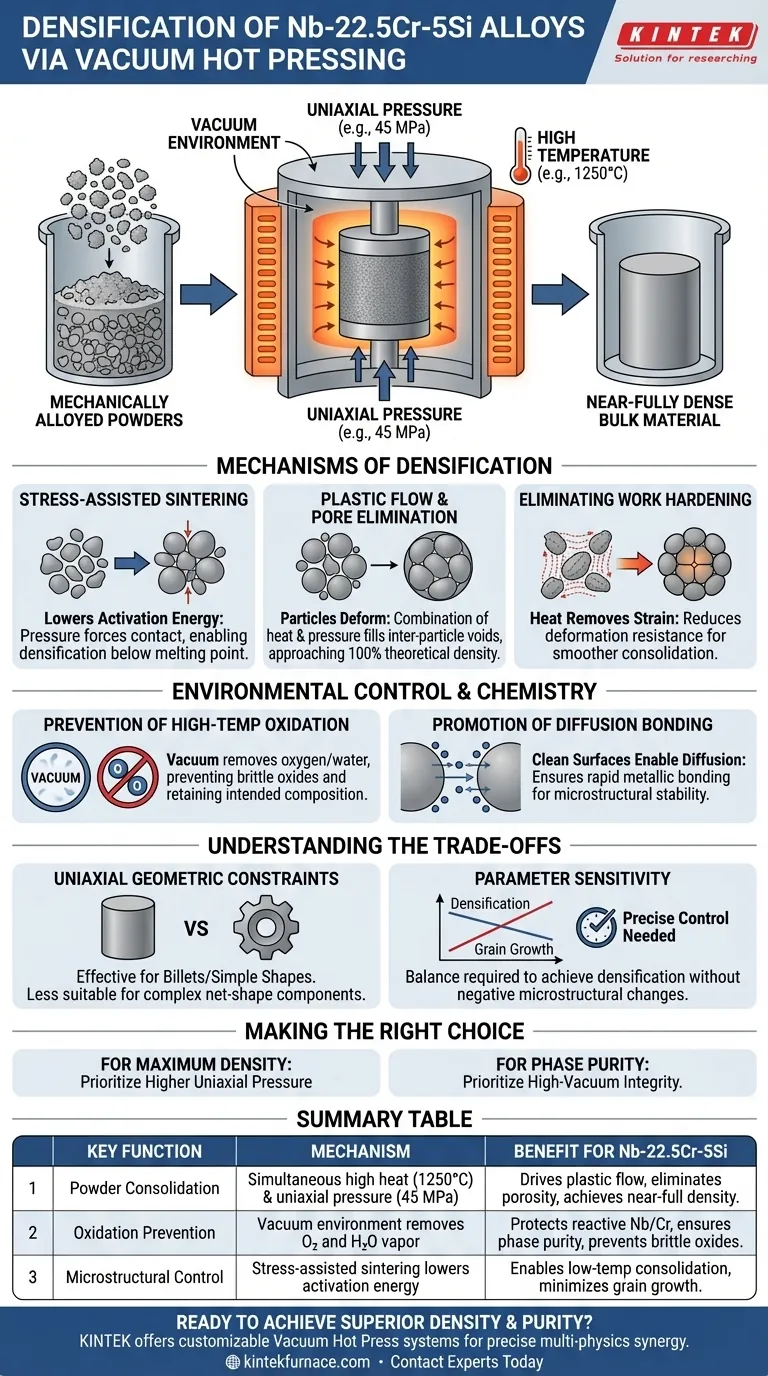

La función principal de un horno de prensa en caliente al vacío en el procesamiento de aleaciones Nb-22.5Cr-5Si es consolidar polvos aleados mecánicamente en un material a granel casi completamente denso. Al aplicar simultáneamente alta temperatura (por ejemplo, 1250 °C) y presión mecánica uniaxial (por ejemplo, 45 MPa) dentro de un vacío, el sistema impulsa la difusión atómica y el flujo plástico para eliminar la porosidad. Crucialmente, el ambiente de vacío protege los componentes reactivos de la aleación de la oxidación a alta temperatura durante este proceso.

Conclusión Clave: La prensa en caliente al vacío utiliza sinterización asistida por tensión para reducir la energía de activación requerida para la densificación. Permite que las aleaciones refractarias alcancen una densidad cercana a la teórica a temperaturas por debajo de sus puntos de fusión, manteniendo la pureza química.

Mecanismos de Densificación

Sinterización Asistida por Tensión

La aplicación de presión uniaxial continua altera fundamentalmente la física de la sinterización. Este mecanismo "asistido por tensión" reduce significativamente la energía de activación requerida para que el material se densifique.

Al aplicar presión (como 45 MPa), el horno fuerza a las partículas a entrar en contacto físico. Esta fuerza mecánica es mucho más efectiva que el calor solo, impulsando al material a alcanzar altas densidades incluso a temperaturas por debajo del punto de fusión de la aleación.

Flujo Plástico y Eliminación de Poros

El objetivo físico central del horno es la eliminación de la porosidad interparticular. La combinación de calor y presión hace que las partículas de polvo sufran deformación plástica.

A medida que las partículas se deforman, llenan los vacíos entre ellas. Este mecanismo permite que la densidad física del producto final se acerque al 100% de su valor teórico, creando un tocho sólido y sin vacíos a partir de polvo suelto.

Eliminación del Endurecimiento por Deformación Plástica

Los polvos aleados mecánicamente a menudo contienen una tensión interna significativa y endurecimiento por deformación. El ambiente caliente de la prensa elimina eficazmente esta tensión elástica.

Este tratamiento térmico reduce la resistencia a la deformación del polvo. En consecuencia, el material cede más fácilmente bajo la presión aplicada, facilitando una consolidación más suave.

Control Ambiental y Química

Prevención de la Oxidación a Alta Temperatura

El Niobio (Nb) y otros elementos refractarios tienen una alta afinidad por el oxígeno, especialmente a temperaturas elevadas. El procesamiento de estos materiales en aire resultaría en la formación de óxidos quebradizos.

El ambiente de vacío elimina el oxígeno y el vapor de agua de la cámara. Esto asegura que el material conserve su composición química prevista y previene la degradación de las propiedades mecánicas asociadas con la contaminación por óxidos.

Promoción del Enlace por Difusión

Para que la aleación actúe como una sola unidad, las partículas de polvo individuales deben enlazarse químicamente. El ambiente del horno promueve la difusión atómica a través de los límites de las partículas.

Debido a que el vacío asegura que las superficies de las partículas estén limpias y libres de óxidos, el enlace metálico ocurre rápidamente. Esta difusión es esencial para la estabilidad microestructural de la aleación Nb-22.5Cr-5Si.

Comprender las Compensaciones

Restricciones Geométricas Uniaxiales

La presión aplicada en estos hornos es uniaxial (desde una dirección). Si bien es efectiva para crear tochos o formas simples, este método es menos adecuado para crear componentes complejos de forma neta en comparación con los métodos de prensado isostático.

Sensibilidad a los Parámetros

Lograr la "sinergia de múltiples físicas" de temperatura, presión y vacío requiere un control preciso. Por ejemplo, si bien el calor ayuda a la difusión, temperaturas excesivas mantenidas durante largos períodos (por ejemplo, 100 horas) pueden provocar un crecimiento de grano no deseado.

Los operadores deben equilibrar la necesidad de densificación con el riesgo de alterar negativamente la microestructura. El proceso se basa en encontrar la ventana exacta donde ocurre el flujo plástico sin comprometer la estabilidad de la fase.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el procesamiento de aleaciones Nb-22.5Cr-5Si, alinee sus parámetros de horno con sus objetivos de material específicos:

- Si su enfoque principal es la Densidad Máxima: Priorice presiones uniaxiales más altas (por ejemplo, 45 MPa) para maximizar el flujo plástico y eliminar mecánicamente los defectos de poros internos.

- Si su enfoque principal es la Pureza de Fase: Priorice la integridad de alto vacío para prevenir la oxidación y asegurar el enlace metálico sin la formación de óxidos quebradizos.

Resumen: El horno de prensa en caliente al vacío actúa como un facilitador crítico para las aleaciones refractarias, sustituyendo la energía térmica por fuerza mecánica para lograr materiales completamente densos y libres de oxidación que la sinterización sin presión no puede producir.

Tabla Resumen:

| Función Clave | Mecanismo | Beneficio para Aleaciones Nb-22.5Cr-5Si |

|---|---|---|

| Consolidación de Polvo | Alta temperatura simultánea (por ejemplo, 1250 °C) y presión uniaxial (por ejemplo, 45 MPa) | Impulsa el flujo plástico para eliminar la porosidad, logrando una densidad casi completa |

| Prevención de Oxidación | El ambiente de vacío elimina oxígeno y vapor de agua | Protege el niobio y el cromo reactivos, asegurando la pureza de fase y previniendo óxidos quebradizos |

| Control Microestructural | La sinterización asistida por tensión reduce la energía de activación para la densificación | Permite la consolidación por debajo del punto de fusión, minimizando el crecimiento de grano no deseado |

¿Listo para lograr una densidad y pureza superiores para sus aleaciones refractarias avanzadas?

Nuestros hornos de prensa en caliente al vacío están diseñados para ofrecer la sinergia precisa de múltiples físicas de temperatura, presión e integridad de vacío requerida para materiales como el Nb-22.5Cr-5Si. Respaldados por I+D y fabricación expertas, KINTEK ofrece una gama de hornos de alta temperatura de laboratorio personalizables, incluidos sistemas de Prensa en Caliente al Vacío, para satisfacer sus objetivos únicos de investigación y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos optimizar su proceso de densificación.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso