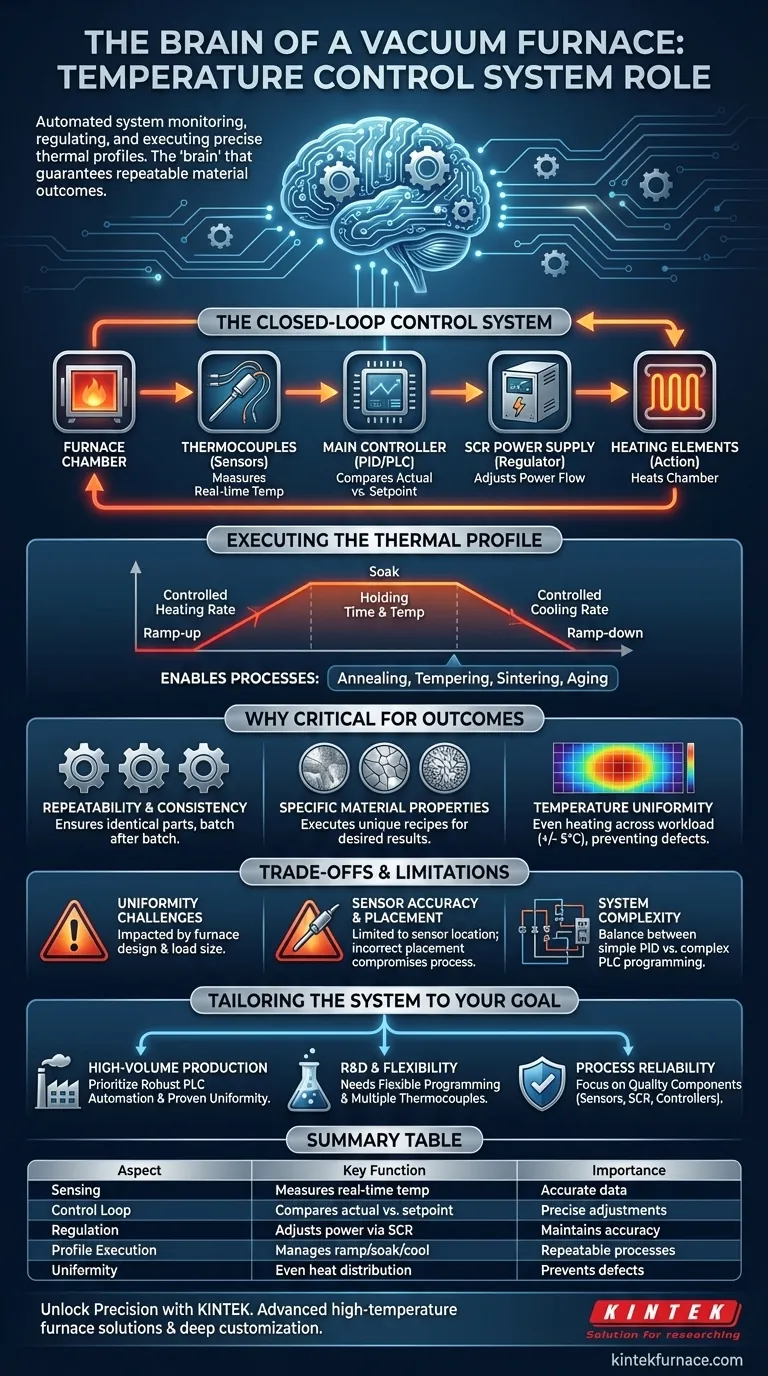

En esencia, el sistema de control de temperatura es el cerebro de un horno de vacío. Es el sistema automatizado responsable de monitorear, regular y ejecutar el perfil térmico preciso requerido para un proceso dado. Utilizando sensores y controladores, dicta la velocidad de calentamiento, el tiempo de mantenimiento (remojo) y la velocidad de enfriamiento para transformar las propiedades de un material de acuerdo con un plan estricto y predeterminado.

El verdadero papel del sistema de control de temperatura va más allá de simplemente alcanzar una temperatura establecida. Se trata de ejecutar impecablemente una receta térmica compleja para garantizar resultados de materiales específicos, repetibles y verificables en un entorno de vacío controlado.

Cómo el sistema de control de temperatura logra la precisión

La capacidad de un horno de vacío para ofrecer resultados consistentes depende totalmente de un sistema de control de bucle cerrado. Este sistema mide, compara y ajusta continuamente para mantener las condiciones exactas requeridas por el proceso.

Detección: El papel de los termopares

El proceso comienza con la medición. Los termopares son sensores robustos colocados dentro de la cámara del horno para obtener una lectura directa y en tiempo real de la temperatura en la zona caliente.

Estos sensores se conectan a través de un cable de compensación especializado al controlador principal, asegurando que la señal se mantenga precisa y no se distorsione por los cambios de temperatura fuera del horno.

El bucle de control: De la señal a la acción

La señal del termopar se retroalimenta al controlador de temperatura principal, que puede ser un programador PID, una interfaz de pantalla táctil o un sistema PLC totalmente automatizado.

El controlador compara constantemente la temperatura real del termopar con el punto de ajuste de temperatura deseado de la receta programada. Esta comparación se realiza muchas veces por segundo.

Regulación de la potencia: El controlador y los elementos calefactores

Basándose en la diferencia entre la temperatura real y la del punto de ajuste, el controlador ajusta con precisión la potencia suministrada a los elementos calefactores del horno.

Esto se gestiona típicamente mediante una fuente de alimentación SCR (Rectificador Controlado de Silicio), que puede modular finamente el flujo de electricidad. Si el horno está demasiado frío, el controlador aumenta la potencia; si está demasiado caliente, reduce la potencia, logrando un control con una precisión nominal de +/- 1 °C.

Ejecución del perfil térmico

Este bucle de control hace más que simplemente mantener una sola temperatura. Gestiona todo el perfil térmico, que incluye:

- Ramp-up (Aumento): Calentar el material a una velocidad controlada.

- Soak (Remojo): Mantener el material a una temperatura específica durante una duración establecida.

- Ramp-down (Disminución): Enfriar el material a una velocidad controlada.

Esta ejecución precisa es lo que permite procesos metalúrgicos como el recocido, el revenido, la sinterización y el tratamiento de envejecimiento.

Por qué este control es fundamental para los resultados del material

El vacío crea un entorno puro, pero el sistema de control de temperatura realiza la transformación real. Sin esta precisión, el proceso sería poco fiable y produciría resultados inconsistentes.

Garantizar la repetibilidad y la coherencia

El objetivo del tratamiento térmico industrial es producir piezas idénticas, ya sea en el mismo lote o con un año de diferencia. Al adherirse a un perfil térmico validado con alta precisión, el sistema de control garantiza que cada pieza logre la misma estructura metalúrgica y propiedades físicas deseadas.

Permitir procesos metalúrgicos específicos

Diferentes materiales y resultados deseados requieren recetas térmicas muy diferentes. Por ejemplo, el recocido requiere un enfriamiento lento para ablandar el metal, mientras que el revenido implica calentar a una temperatura más baja para aumentar la tenacidad. El sistema de control hace posible ejecutar estos perfiles únicos y complejos.

Lograr la uniformidad de la temperatura

Más allá de la precisión en un solo punto, el sistema es fundamental para lograr la uniformidad de la temperatura (por ejemplo, +/- 5 °C) en toda la carga de trabajo. El control adecuado, combinado con un buen diseño del horno, garantiza que una pieza grande o una cesta llena de piezas pequeñas se calienten uniformemente, previniendo defectos e inconsistencias.

Comprender las compensaciones y las limitaciones

Aunque es potente, un sistema de control de temperatura no es infalible. Comprender sus limitaciones es clave para una operación exitosa.

Desafíos de la uniformidad de la temperatura

Lograr una uniformidad de temperatura perfecta, especialmente en un horno grande, es un desafío de ingeniería significativo. La ubicación de los elementos calefactores, el diseño del horno (pared caliente frente a pared fría) y el tamaño de la carga influyen en la uniformidad con la que se distribuye el calor.

Precisión y colocación del sensor

La precisión de todo el sistema está fundamentalmente limitada por sus sensores. La lectura de un termopar solo es válida para su ubicación exacta. Una colocación incorrecta puede hacer que la pieza de trabajo esté a una temperatura diferente de la que cree el controlador, lo que compromete el proceso.

Complejidad del sistema de control

Existe una compensación entre simplicidad y capacidad. Un controlador PID (Proporcional-Integral-Derivativo) básico es fiable para ciclos de remojo simples. Sin embargo, los procesos complejos de varios pasos con diferentes rampas y remojos se benefician de un PLC (Controlador Lógico Programable) más avanzado, que requiere una programación y configuración más sofisticadas.

Tomar la decisión correcta para su objetivo

El énfasis que ponga en los diferentes aspectos del sistema de control de temperatura debe alinearse con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen: Dé prioridad a un sistema con automatización PLC robusta y uniformidad de temperatura probada en toda la zona caliente para garantizar la consistencia de lote a lote.

- Si su enfoque principal es la investigación y el desarrollo: Necesita un sistema con programación flexible y la capacidad de agregar múltiples termopares para mapear y monitorear con precisión los procesos experimentales.

- Si su enfoque principal es la fiabilidad del proceso: Céntrese en la calidad de los componentes centrales como los termopares, la fuente de alimentación SCR y los controladores de marca, ya que su fallo compromete directamente la integridad del ciclo de tratamiento térmico.

En última instancia, dominar el sistema de control de temperatura es dominar el arte de transformar materiales con precisión absoluta.

Tabla de resumen:

| Aspecto | Función clave | Importancia |

|---|---|---|

| Detección | Utiliza termopares para medir la temperatura en tiempo real | Proporciona datos precisos para el control |

| Bucle de control | Compara las temperaturas real y de punto de ajuste | Permite ajustes precisos |

| Regulación | Ajusta la potencia a los elementos calefactores a través de SCR | Mantiene la precisión de la temperatura |

| Ejecución del perfil | Gestiona las fases de aumento, remojo y disminución | Garantiza procesos térmicos repetibles |

| Uniformidad | Logra una distribución uniforme del calor en toda la carga de trabajo | Previene defectos e inconsistencias |

Desbloquee la precisión en su laboratorio con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la producción de alto volumen, la investigación y el desarrollo o la fiabilidad del proceso, nuestra experiencia garantiza un control térmico impecable para resultados materiales consistentes.

Contáctenos hoy para discutir cómo nuestros sistemas de horno personalizados pueden mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior