En esencia, los hornos de vacío son importantes porque crean un entorno químicamente puro y altamente controlado para el tratamiento térmico. Al eliminar el aire y otros gases atmosféricos que causan reacciones no deseadas como la oxidación, permiten la fabricación de materiales con una resistencia, pureza y rendimiento superiores que son imposibles de lograr con hornos convencionales.

El valor fundamental de un horno de vacío no es solo el calor que proporciona, sino el entorno que crea. Al eliminar la contaminación atmosférica, desbloquea el verdadero potencial de los materiales avanzados, haciéndolo indispensable para industrias de alto riesgo.

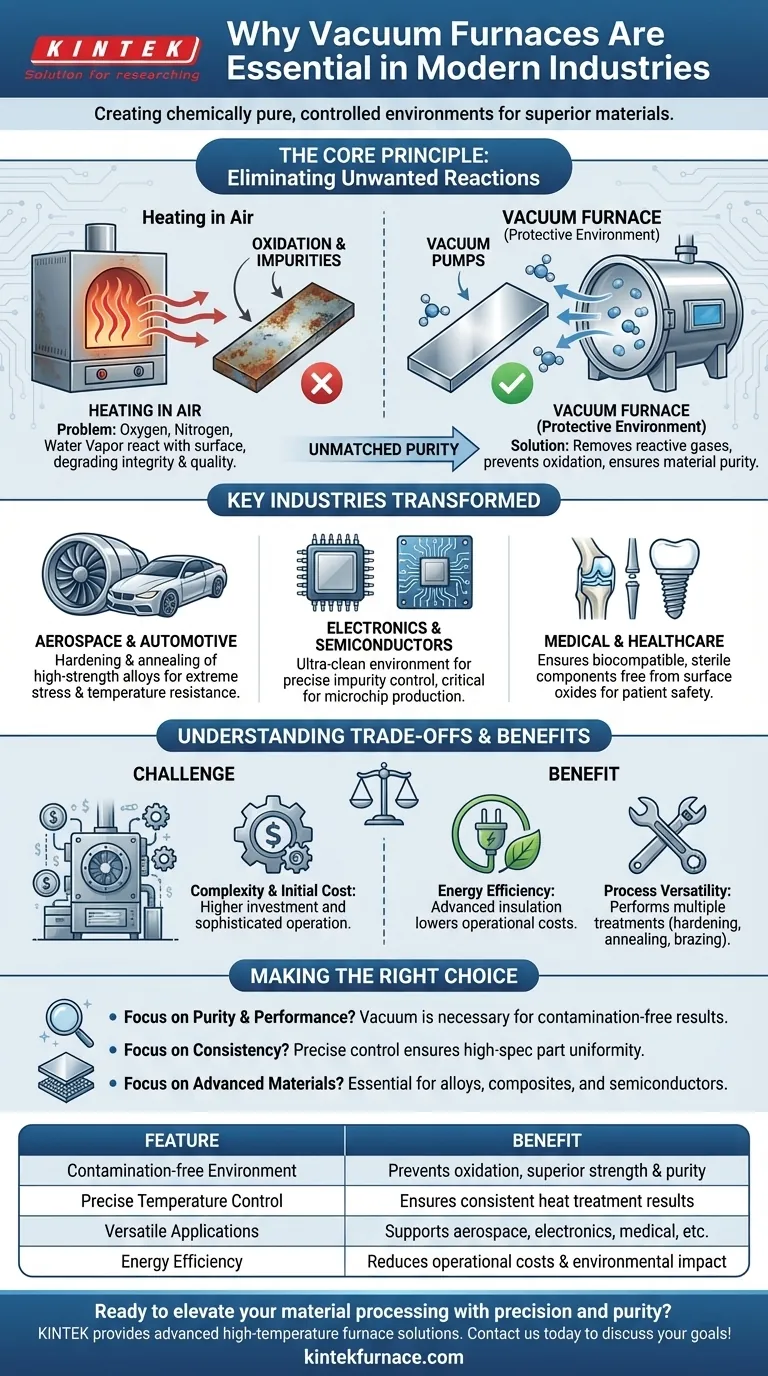

El Principio Central: Eliminación de Reacciones Indeseadas

La principal ventaja de un horno de vacío reside en su capacidad para controlar la atmósfera de procesamiento con extrema precisión. Este control previene directamente los efectos negativos de calentar materiales al aire libre.

El Problema de Calentar en Aire

Cuando los materiales se calientan en un horno tradicional, están expuestos al oxígeno, el nitrógeno y el vapor de agua presentes en el aire. Estos elementos pueden reaccionar con la superficie del material, causando oxidación (óxido), decoloración y la introducción de impurezas.

Estas reacciones degradan la integridad estructural, las propiedades eléctricas y la calidad general del material, haciéndolo inadecuado para aplicaciones de alto rendimiento.

Cómo un Vacío Proporciona Protección

Un horno de vacío funciona extrayendo casi todo el aire de una cámara sellada antes de que comience el proceso de calentamiento. Esto crea un entorno que está casi completamente libre de gases reactivos.

Al eliminar la atmósfera, el horno elimina la posibilidad de oxidación y otra contaminación superficial. El vacío en sí mismo se convierte en la "atmósfera" protectora, asegurando que la composición química del material permanezca inalterada.

Lograr una Pureza de Material Inigualable

Este entorno libre de contaminación es fundamental en industrias donde incluso las impurezas microscópicas pueden provocar fallos catastróficos. El proceso asegura la uniformidad de las composiciones de aleaciones metálicas y la creación de superficies perfectamente limpias.

Por eso los hornos de vacío son esenciales para producir componentes electrónicos sensibles, implantes médicos y piezas aeroespaciales críticas.

Industrias Clave Transformadas por la Tecnología de Vacío

Las capacidades únicas de los hornos de vacío los convierten en una tecnología fundamental en varios sectores de fabricación avanzada.

Aeroespacial y Automotriz

En estas industrias, los componentes deben ser increíblemente resistentes y ligeros. Los hornos de vacío se utilizan para procesos como el endurecimiento y el recocido de aleaciones de alta resistencia.

Esto da como resultado piezas que pueden soportar tensiones y temperaturas extremas sin comprometer su integridad estructural, un requisito para las turbinas de motores a reacción y los componentes de vehículos de alto rendimiento.

Electrónica y Semiconductores

La industria de los semiconductores depende de la creación de materiales con niveles de impureza controlados con precisión. Un horno de vacío proporciona el entorno ultralimpio necesario para fabricar componentes electrónicos altamente sensibles.

Incluso la menor cantidad de contaminación puede arruinar un lote de microchips, haciendo que la atmósfera controlada de un horno de vacío sea innegociable.

Médica y Sanitaria

Los materiales utilizados para implantes médicos, como articulaciones artificiales o postes dentales, deben ser perfectamente biocompatibles. Cualquier contaminación superficial puede provocar que el cuerpo humano rechace el implante.

El tratamiento térmico al vacío asegura que estos componentes sean estériles, puros y libres de cualquier óxido superficial, promoviendo la seguridad del paciente y la longevidad del dispositivo.

Comprensión de las Compensaciones y Beneficios

Aunque increíblemente potentes, los hornos de vacío representan una inversión significativa. Comprender sus costes operativos y beneficios es clave para apreciar su valor.

El Desafío de la Complejidad y el Coste

Los hornos de vacío son máquinas complejas que requieren una mayor inversión inicial que los hornos de atmósfera tradicionales. También implican procedimientos de operación y mantenimiento más sofisticados.

El Beneficio de la Eficiencia Energética

Los hornos de vacío modernos están diseñados con tecnología de calentamiento avanzada y aislamiento superior. Esto reduce significativamente el consumo de energía en comparación con métodos más antiguos o convencionales.

Con el tiempo, esta mayor eficiencia energética ayuda a reducir los costes de producción y a minimizar el impacto medioambiental del proceso de fabricación.

La Ventaja de la Versatilidad del Proceso

Un solo horno de vacío a menudo puede realizar múltiples procesos de tratamiento térmico, como endurecimiento, recocido y soldadura fuerte (brazing). Esta adaptabilidad los convierte en un activo flexible y valioso tanto en laboratorios de investigación a pequeña escala como en grandes instalaciones de producción industrial.

Tomar la Decisión Correcta para su Objetivo

Decidir utilizar un horno de vacío depende completamente de la calidad requerida y los estándares de rendimiento del producto final.

- Si su enfoque principal es la pureza y el rendimiento del material: Un horno de vacío es la única manera de garantizar que un componente esté libre de oxidación y contaminación superficial.

- Si su enfoque principal es la consistencia del proceso para piezas de alta especificación: El control preciso de los ciclos de calentamiento y enfriamiento asegura que cada pieza cumpla con estándares exigentes.

- Si su enfoque principal es la fabricación de materiales avanzados: Para compuestos, aleaciones de alta resistencia o semiconductores, un entorno de vacío no es una opción sino una necesidad.

En última instancia, invertir en tecnología de hornos de vacío es una decisión estratégica para priorizar la calidad y fiabilidad del material por encima de todo lo demás.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Entorno libre de contaminación | Previene la oxidación e impurezas para una resistencia y pureza superiores del material |

| Control preciso de la temperatura | Asegura resultados consistentes en procesos de tratamiento térmico como endurecimiento y recocido |

| Aplicaciones versátiles | Soporta múltiples industrias, incluidas la aeroespacial, la electrónica y la médica |

| Eficiencia energética | Reduce los costes operativos y el impacto ambiental con aislamiento avanzado |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD, Hornos de Muffle, Tubo y Rotatorios, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en los campos aeroespacial, electrónico o médico, nuestros hornos de vacío garantizan una calidad y fiabilidad inigualables. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía