El tratamiento de los moldes de grafito que contienen polvos mezclados en un horno de secado al vacío es un paso innegociable para garantizar la integridad del material. Este proceso es estrictamente necesario para eliminar por completo los disolventes residuales, como el etanol, y la humedad adsorbida introducida durante la fase de mezcla. Al realizar esto a bajas temperaturas bajo vacío, se eliminan los componentes volátiles que de otro modo destruirían la estructura del material durante el sinterizado a alta temperatura.

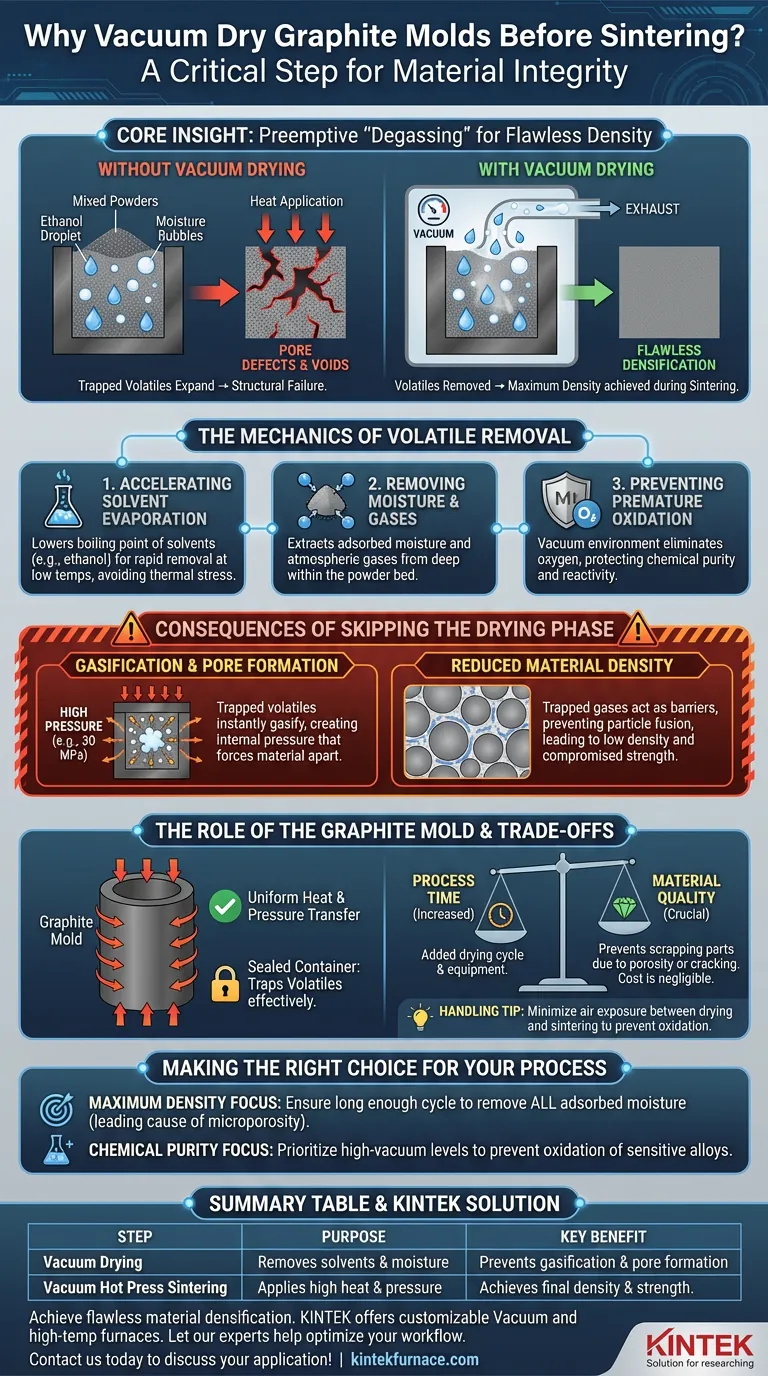

Idea Central: La fase de secado al vacío actúa como una etapa de "desgasificación" preventiva. Asegura que cuando el material se someta finalmente a calor y presión extremos, no queden líquidos o gases atrapados que se expandan, previniendo así la formación de huecos internos y asegurando que el componente final alcance la máxima densidad.

La Mecánica de la Eliminación de Volátiles

Aceleración de la Evaporación de Disolventes

Durante el proceso de mezcla auxiliar, se utilizan disolventes como el etanol para mezclar los polvos. Un horno de secado al vacío reduce el punto de ebullición de estos disolventes. Esto permite una evaporación rápida y completa a temperaturas más bajas, asegurando que la mezcla de polvos esté completamente seca sin someterla a estrés térmico prematuro.

Eliminación de Humedad y Gases Adsorbidos

Además de los disolventes de mezcla, los polvos metálicos adsorben naturalmente humedad y gases atmosféricos. El secado al vacío extrae estos contaminantes de los recovecos profundos del lecho de polvo. Esto es crítico porque incluso cantidades mínimas de humedad pueden reaccionar químicamente a temperaturas de sinterizado, lo que lleva a la degradación del material.

Prevención de la Oxidación Prematura

El calentamiento de polvos metálicos en presencia de aire o humedad puede provocar una oxidación superficial inmediata. El ambiente de vacío elimina el oxígeno de la cámara mientras seca el polvo. Esto protege la pureza química de los polvos metálicos, asegurando que permanezcan reactivos y listos para la unión durante la fase de sinterizado posterior.

Consecuencias de Omitir la Fase de Secado

Gasificación y Formación de Poros

Si los disolventes o la humedad permanecen en el molde durante el sinterizado por prensado en caliente al vacío, se gasificarán instantáneamente cuando aumenten las temperaturas. Debido a que el molde está bajo alta presión (por ejemplo, 30 MPa), este gas atrapado no tiene dónde escapar. La expansión resultante crea presión interna que separa el material, resultando en defectos de poros y huecos dentro del compuesto.

Reducción de la Densidad del Material

El objetivo principal del prensado en caliente es la densificación. Los gases atrapados actúan como una barrera entre las partículas, impidiendo que se fusionen por completo. Omitir la fase de secado conduce inevitablemente a un producto final con baja densidad y resistencia mecánica comprometida.

El Papel del Molde de Grafito

Transferencia Uniforme de Calor y Presión

Los moldes de grafito se seleccionan por su capacidad para soportar una presión inmensa y transmitir calor de manera uniforme. Sin embargo, dado que actúan como un contenedor herméticamente sellado bajo presión, pueden atrapar volátiles de manera efectiva. Secar el polvo *dentro* del molde de grafito asegura que todo el conjunto se estabilice antes de que los pesados arietes hidráulicos apliquen fuerza.

Comprender las Compensaciones

Tiempo de Proceso vs. Calidad del Material

La principal compensación de este paso es un aumento en el tiempo total de procesamiento. Agregar un ciclo de secado al vacío requiere equipo adicional y extiende el cronograma de producción. Sin embargo, este costo de tiempo es insignificante en comparación con el costo de desechar una pieza sinterizada debido a porosidad o grietas.

Manipulación y Logística

Mover moldes de grafito cargados entre un horno de secado y una prensa en caliente requiere una manipulación cuidadosa. Si bien el grafito es resistente a altas temperaturas, puede ser quebradizo y susceptible a la oxidación si se manipula incorrectamente en el aire. Los operadores deben minimizar la exposición al aire entre las etapas de secado y sinterizado para mantener los beneficios del tratamiento al vacío.

Tomando la Decisión Correcta para Su Proceso

Si está optimizando su flujo de trabajo de sinterizado, considere lo siguiente con respecto al secado al vacío:

- Si su principal enfoque es la Máxima Densidad: Asegúrese de que el ciclo de secado al vacío sea lo suficientemente largo para eliminar *toda* la humedad adsorbida, ya que esta es la principal causa de microporosidad.

- Si su principal enfoque es la Pureza Química: Priorice niveles de alto vacío durante el secado para prevenir la oxidación de polvos de aleaciones metálicas sensibles antes de que comience el sinterizado.

En última instancia, la etapa de secado al vacío no es simplemente un paso de secado; es la defensa fundamental contra fallas estructurales en compuestos de alto rendimiento.

Tabla Resumen:

| Paso | Propósito | Beneficio Clave |

|---|---|---|

| Secado al Vacío | Elimina disolventes (p. ej., etanol) y humedad adsorbida de los polvos en el molde. | Previene la gasificación y la formación de poros durante el sinterizado. |

| Sinterizado por Prensado en Caliente al Vacío | Aplica calor y presión altos para densificar la mezcla de polvos. | Logra la densidad y resistencia mecánica del componente final. |

| Consecuencia de Omitir el Secado | Los volátiles atrapados se expanden bajo calor y presión. | Conduce a huecos, baja densidad e integridad del material comprometida. |

Logre una densificación de material impecable y evite defectos costosos. El proceso de secado al vacío es esencial para compuestos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de laboratorio al vacío y otros hornos de alta temperatura, todos personalizables para necesidades únicas. Permita que nuestros expertos le ayuden a optimizar su flujo de trabajo de sinterizado. ¡Contáctenos hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se utilizan los hornos de prensado en caliente en la sinterización y consolidación? Consiga materiales de alta densidad de manera eficiente

- ¿Cómo están involucrados los hornos de prensado en caliente en la fabricación de semiconductores? Esencial para la unión de obleas en circuitos integrados 3D

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son las ventajas del SPS sobre el prensado en caliente para aleaciones de alta entropía? Lograr una densidad y microestructura superiores

- ¿Qué capacidades ofrecen los hornos de prensa caliente al vacío para la fabricación y procesamiento de materiales? Desbloquee materiales puros de alta densidad

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía