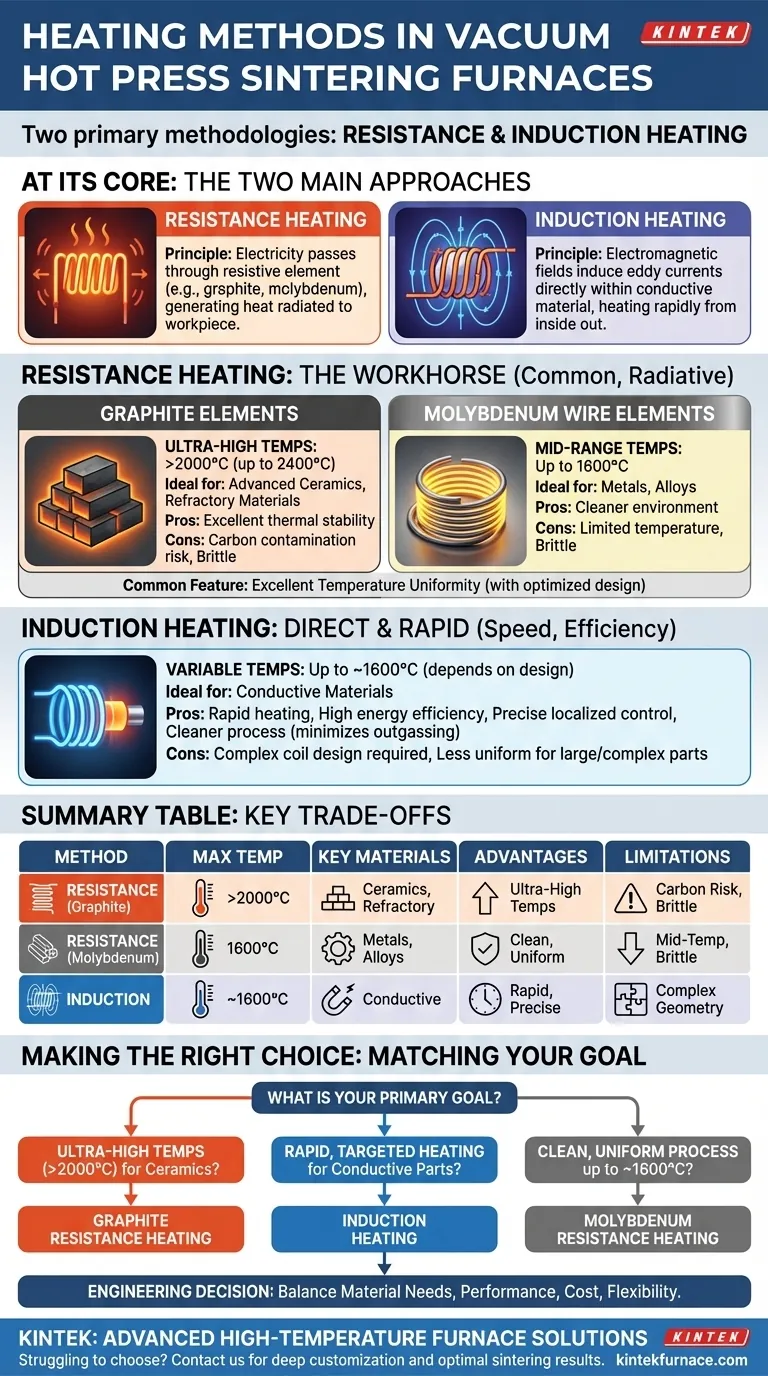

En esencia, un horno de sinterización por prensado en caliente al vacío utiliza principalmente dos metodologías de calentamiento distintas: calentamiento por resistencia y calentamiento por inducción. El calentamiento por resistencia genera calor al pasar una corriente eléctrica a través de un elemento resistivo, como grafito o alambre de molibdeno, que luego irradia calor a la pieza de trabajo. El calentamiento por inducción utiliza campos electromagnéticos para generar calor directa y rápidamente dentro del propio material conductor.

La elección entre los métodos de calentamiento no se trata de cuál es universalmente superior, sino de cuál se alinea estratégicamente con su material específico, la temperatura de procesamiento requerida y la sensibilidad a la contaminación. Comprender esta relación es la clave para una sinterización exitosa.

Los principales métodos de calentamiento explicados

El método de calentamiento es el corazón del horno, influyendo directamente en el tiempo de procesamiento, la uniformidad de la temperatura y las propiedades finales de su componente. Los dos enfoques principales sirven a diferentes necesidades operativas.

Calentamiento por Resistencia: El método de trabajo

El calentamiento por resistencia es el método más común y se basa en el simple principio de hacer pasar electricidad a través de un material que se resiste al flujo, generando calor. Luego, este calor se irradia por toda la cámara del horno.

El material específico utilizado para el elemento calefactor es una decisión crítica.

Elementos de Grafito

El grafito es la opción preferida para alcanzar temperaturas ultra altas, a menudo superiores a 2000 °C y hasta 2400 °C. Su excelente estabilidad térmica lo hace ideal para sinterizar cerámicas avanzadas y otros materiales refractarios.

Elementos de Alambre de Molibdeno

El molibdeno (a menudo como alambre de molibdeno) se utiliza para aplicaciones de temperatura media, típicamente hasta 1600 °C. Su principal ventaja es proporcionar un entorno de calentamiento más limpio en comparación con el grafito, que puede introducir carbono.

Calentamiento por Inducción: Directo y Rápido

El calentamiento por inducción opera bajo un principio completamente diferente. Utiliza una bobina de inducción para crear un campo electromagnético potente y alterno alrededor de la pieza de trabajo.

Este campo induce corrientes eléctricas (corrientes de Foucault) directamente dentro del material conductor, lo que hace que se caliente rápidamente de adentro hacia afuera. Esto a menudo se denomina calentamiento de frecuencia media en las especificaciones técnicas.

La ventaja clave aquí es la velocidad y eficiencia, ya que la energía se transfiere directamente a la pieza en lugar de calentar primero toda la cámara del horno.

Ajustar el Método a sus Necesidades Operativas

Seleccionar el sistema de calentamiento adecuado requiere equilibrar tres factores clave: la temperatura objetivo, el material que se procesa y la necesidad de control del proceso.

Temperatura de Sinterización Requerida

El factor más importante es su temperatura máxima requerida. Esto reducirá inmediatamente sus opciones.

- Temperaturas Ultra Altas (>1800°C): El calentamiento por resistencia de grafito es efectivamente la única opción para procesos que requieren temperaturas en el rango de 2000-2400 °C.

- Temperaturas Medias a Altas (hasta 1600°C): El calentamiento por resistencia de molibdeno ofrece un entorno limpio y estable para una amplia gama de materiales.

- Calentamiento Rápido y Variable: El calentamiento por inducción sobresale donde la velocidad es crítica, aunque su límite superior de temperatura depende del diseño de la bobina y la pieza de trabajo.

Propiedades del Material y Contaminación

La atmósfera del horno y los elementos calefactores pueden interactuar con su material.

Los elementos de grafito pueden introducir carbono en la atmósfera del horno, lo que puede ser indeseable para ciertas aleaciones, pero puede ser beneficioso para otras (como los carburos).

El calentamiento por inducción solo calienta la parte conductora, minimizando la desgasificación del aislamiento del horno y ofreciendo un proceso más limpio, siempre que la pieza de trabajo en sí sea conductora.

Uniformidad y Control del Calentamiento

Lograr una temperatura uniforme es fundamental para una densificación consistente y para prevenir tensiones internas.

Los hornos de resistencia con distribución optimizada de elementos y aislamiento robusto (a menudo hecho de fieltro de grafito) están diseñados para proporcionar una excelente uniformidad de temperatura en un gran volumen.

El calentamiento por inducción proporciona un control altamente localizado y preciso, lo cual es ideal para geometrías específicas, pero puede plantear un desafío para lograr uniformidad en piezas grandes o de formas complejas sin un diseño de bobina cuidadoso.

Comprender las Compensaciones

Cada método conlleva limitaciones inherentes que debe considerar para la operación y el mantenimiento a largo plazo.

Calentamiento por Resistencia: Vida útil y Fragilidad

Los elementos calefactores son consumibles. Tanto los elementos de grafito como los de molibdeno tienen una vida útil finita y se vuelven quebradizos con el tiempo, lo que requiere un reemplazo periódico. Esto debe tenerse en cuenta en sus costos operativos y programa de mantenimiento.

Calentamiento por Inducción: Complejidad y Especificidad

La principal compensación por la velocidad del calentamiento por inducción es su complejidad. La bobina de inducción a menudo debe diseñarse y ajustarse para una geometría de pieza específica para garantizar un calentamiento uniforme y eficiente. Esto lo hace menos flexible para procesar una amplia variedad de piezas diferentes en comparación con un horno de resistencia.

El Riesgo de Contaminación por Carbono

Cuando se utilizan elementos calefactores de grafito, siempre se debe tener en cuenta el entorno rico en carbono. Este es un punto de fallo crítico para el procesamiento de materiales sensibles al oxígeno o aleaciones donde la absorción de carbono sería perjudicial para sus propiedades finales.

Tomar la Decisión Correcta para su Objetivo

El motor principal de su aplicación dictará la mejor tecnología de calentamiento.

- Si su enfoque principal es alcanzar temperaturas ultra altas (>2000°C) para cerámicas o metales refractarios: El calentamiento por resistencia de grafito es la opción necesaria y más efectiva.

- Si su enfoque principal es el calentamiento rápido y dirigido de piezas conductoras con alto control de proceso: El calentamiento por inducción ofrece una velocidad y eficiencia energética inigualables.

- Si su enfoque principal es un proceso limpio y uniforme para metales y aleaciones de hasta ~1600°C: El calentamiento por resistencia de molibdeno proporciona un excelente equilibrio entre rendimiento y pureza.

En última instancia, elegir el método de calentamiento correcto es una decisión de ingeniería que equilibra las necesidades de su material con el rendimiento, el costo y la flexibilidad de la tecnología.

Tabla de Resumen:

| Método de Calentamiento | Temperatura Máx. | Materiales Clave | Ventajas Principales | Limitaciones Clave |

|---|---|---|---|---|

| Resistencia (Grafito) | Hasta 2400°C | Cerámicas avanzadas, materiales refractarios | Temperaturas ultra altas, excelente estabilidad térmica | Riesgo de contaminación por carbono, elementos quebradizos |

| Resistencia (Molibdeno) | Hasta 1600°C | Metales, aleaciones | Entorno limpio, buena uniformidad de temperatura | Limitado a temperaturas medias, elementos quebradizos |

| Inducción | Variable, hasta ~1600°C | Materiales conductores | Calentamiento rápido, alta eficiencia, control preciso | Requiere geometría de pieza específica, menos uniforme para piezas grandes |

¿Tiene dificultades para elegir el método de calentamiento adecuado para su horno de sinterización por prensado en caliente al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté procesando cerámicas, metales u otros materiales, podemos ayudarlo a lograr resultados de sinterización óptimos. Contáctenos hoy para discutir su proyecto y descubrir cómo nuestra experiencia puede mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes