Los sistemas de sinterización por plasma de chispa (SPS) ofrecen una ventaja distintiva sobre el prensado en caliente tradicional a través de la integración de calentamiento directo por corriente pulsada y control de presión de precisión. Al utilizar la activación por plasma y los efectos de calentamiento Joule, el SPS logra tasas de densificación inalcanzables con métodos de calentamiento externo convencionales, permitiendo específicamente la formación de estructuras estables de carburo de alta entropía.

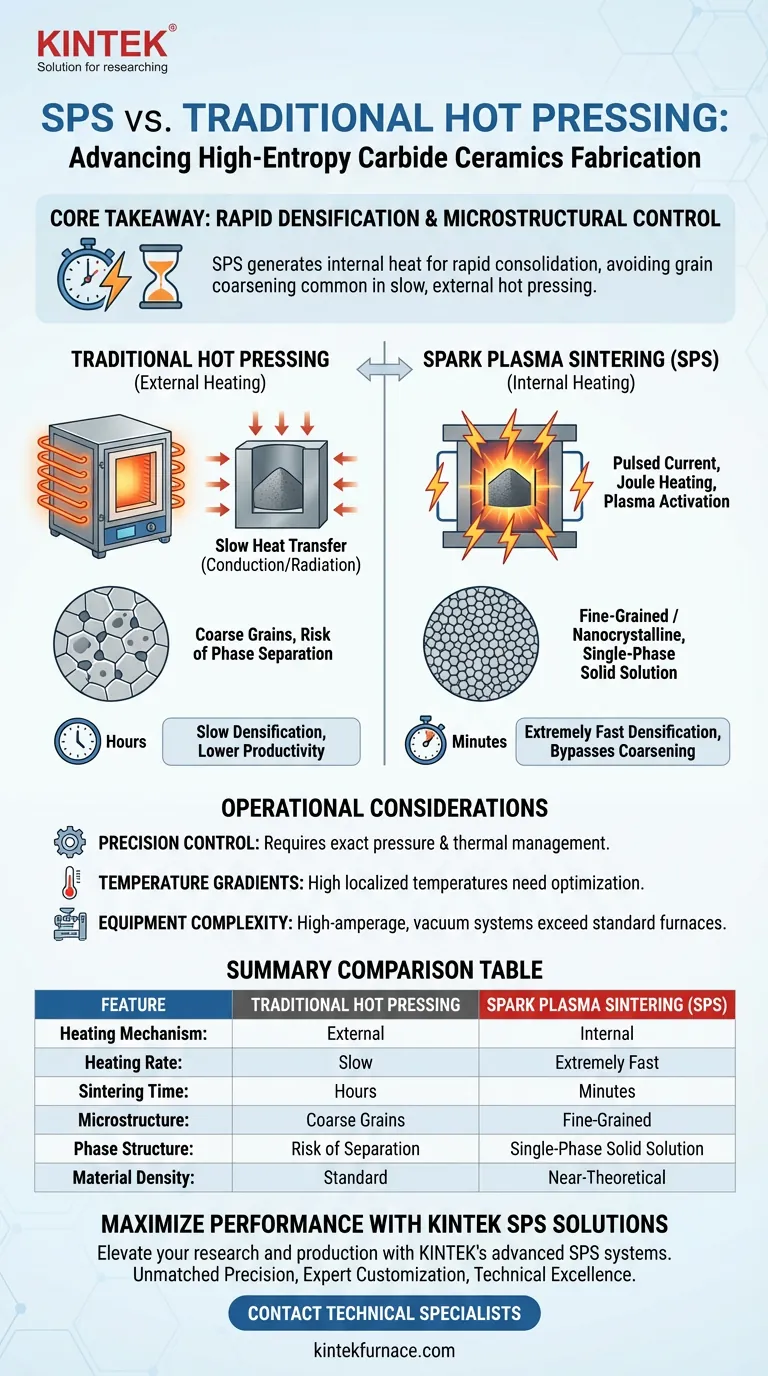

El punto clave principal El prensado en caliente tradicional se basa en una transferencia de calor lenta y externa que a menudo conduce al crecimiento del grano antes de lograr la densidad. El SPS resuelve esto generando calor internamente dentro del polvo, permitiendo la consolidación de carburos de alta entropía de cinco componentes en una solución sólida monofásica con densidad teórica cercana y microestructuras de grano fino preservadas.

El Mecanismo de Densificación Rápida

Calentamiento Interno vs. Externo

La diferencia definitoria radica en cómo se aplica el calor. Mientras que los hornos tradicionales calientan la muestra de afuera hacia adentro, el SPS pasa corrientes eléctricas pulsadas directamente a través del molde de grafito y el compactado de polvo.

Calentamiento Joule y Activación por Plasma

Este proceso genera calor Joule en los puntos de contacto entre las partículas. La referencia principal indica que este mecanismo de calentamiento interno, combinado con la activación por plasma, acelera significativamente la difusión atómica.

Tasas de Calentamiento Extremas

Debido a que el calor se genera internamente, los sistemas SPS pueden alcanzar tasas de calentamiento extremadamente altas dentro del rango de temperatura crítico de 1800°C a 2300°C. Esto permite que el material evite las zonas de baja temperatura donde domina la difusión superficial (que causa el crecimiento del grano), alcanzando la temperatura de sinterización casi instantáneamente.

Preservación de la Integridad Microestructural

Logro de Soluciones Sólidas Monofásicas

Para las cerámicas de alta entropía, mezclar cinco componentes de carburo distintos en una única red uniforme es el objetivo final. El SPS facilita esto al acelerar la difusión de manera tan efectiva que los componentes forman una estructura monofásica de solución sólida completa en un período muy corto.

Inhibición del Crecimiento del Grano

El tiempo es el enemigo de la microestructura. Cuanto más tiempo permanece una cerámica a alta temperatura, más grandes crecen sus granos, lo que reduce la resistencia mecánica.

Tiempos de Mantenimiento Cortos

El SPS requiere tiempos de mantenimiento muy cortos para lograr la densificación. Este proceso rápido niega a los granos el tiempo necesario para coalescer y crecer. Como resultado, el producto final conserva una estructura de grano fino o incluso nanocristalina, lo que se correlaciona directamente con una dureza y tenacidad a la fractura superiores.

Restricciones Operativas y Consideraciones

La Necesidad de Control de Precisión

Si bien las ventajas son claras, el proceso SPS es muy sensible. El beneficio principal —la velocidad— depende del control de presión de precisión y la gestión térmica exacta.

Gradientes de Temperatura

El mecanismo hace que la temperatura en los puntos de contacto de las partículas sea significativamente más alta que la temperatura del volumen. Si bien esto ayuda a la difusión, requiere una cuidadosa optimización de los parámetros para garantizar una densificación uniforme sin fusión localizada o inhomogeneidades estructurales.

Complejidad del Equipo

Lograr condiciones de vacío y gestionar corrientes pulsadas de alta corriente introduce un nivel de complejidad que supera al de los hornos de resistencia estándar. El proceso está optimizado para un rendimiento de alto valor en lugar de la simplicidad operativa.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija SPS para lograr una densidad teórica cercana manteniendo la estructura de grano ultrafino requerida para una dureza y tenacidad máximas.

Si su enfoque principal es la Homogeneidad Composicional: Elija SPS para forzar la formación rápida de soluciones sólidas monofásicas en aleaciones complejas de alta entropía de 5 componentes, evitando la separación de fases.

Si su enfoque principal es la Eficiencia del Proceso: Elija SPS para reducir drásticamente los tiempos de ciclo de horas a minutos, disminuyendo el consumo total de energía por ejecución a pesar del alto uso de potencia pico.

El SPS transforma la sinterización de carburos de alta entropía de una batalla contra el tiempo y la temperatura a una consolidación controlada y rápida de materiales superiores.

Tabla Resumen:

| Característica | Prensado en Caliente Tradicional | Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Mecanismo de Calentamiento | Externo (Conducción/Radiación) | Interno (Calentamiento Joule/Plasma) |

| Tasa de Calentamiento | Lenta (Baja productividad) | Extremadamente Rápida (Evita el crecimiento del grano) |

| Tiempo de Sinterización | Horas | Minutos |

| Microestructura | Granos gruesos comunes | Grano fino / Nanocristalina |

| Estructura de Fase | Riesgo de separación de fases | Solución sólida monofásica |

| Densidad del Material | Densidad estándar | Densidad teórica cercana |

Maximice el Rendimiento de su Material con las Soluciones SPS de KINTEK

Eleve su investigación y producción con los avanzados sistemas de Sinterización por Plasma de Chispa (SPS) de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de hornos de mufla, de tubo, de vacío y personalizables de alta temperatura de alta precisión diseñados para cumplir con las rigurosas demandas de la fabricación de cerámicas de alta entropía.

¿Por qué asociarse con KINTEK?

- Precisión Inigualable: Logre una densidad teórica cercana con una integridad microestructural superior.

- Personalización Experta: Nuestros sistemas se adaptan a sus requisitos únicos de laboratorio o industriales.

- Excelencia Técnica: Benefíciese de nuestra profunda experiencia en tecnologías de hornos CVD, rotatorios y de vacío.

¿Listo para transformar su proceso de sinterización? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución personalizable perfecta para su próximo avance.

Guía Visual

Referencias

- Evaluation of a fluidised catalytic cracking co‐processing method for the production of renewable fuels using Category 3 animal fat and used cooking oils. DOI: 10.2903/j.efsa.2025.9337

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas técnicas del prensado en caliente rápido para Sn-Ag-Bi-Se-Te/MWCNTs? Lograr una densidad del 98%+ en 15 minutos

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento

- ¿Cuál es la tecnología central detrás de la prensa de vacío en las industrias metalmecánicas? Desbloquea la formación de metales de precisión

- ¿Cómo afecta el control preciso de la temperatura en un horno de prensa en caliente al vacío a la unión de Al-Si/grafito? Optimizar la unión de la interfaz

- ¿Por qué es necesario mantener un ambiente de alto vacío durante el SPS de SiC? Clave para Cerámicas de Alta Densidad

- ¿Qué papel juega la presión mecánica aplicada por el mecanismo de prensado en caliente? Optimice la densificación ahora

- ¿Cuáles son las ventajas de utilizar una prensa caliente al vacío? Logre una calidad y precisión de material superiores

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ