Mantener un ambiente de alto vacío durante el Sinterizado por Plasma de Chispa (SPS) es fundamental para prevenir la degradación del material y garantizar la integridad estructural. Principalmente, sirve para eliminar los gases adsorbidos que causan porosidad, al tiempo que protege tanto el polvo de carburo de silicio (SiC) como las herramientas de grafito de la oxidación destructiva a altas temperaturas.

Conclusión Principal Un alto vacío hace más que simplemente eliminar el aire; purifica activamente los límites de grano y protege el sistema de sinterizado. Al prevenir la oxidación y evacuar volátiles, permite que las cerámicas de SiC alcancen densidades cercanas a su límite teórico con propiedades mecánicas superiores.

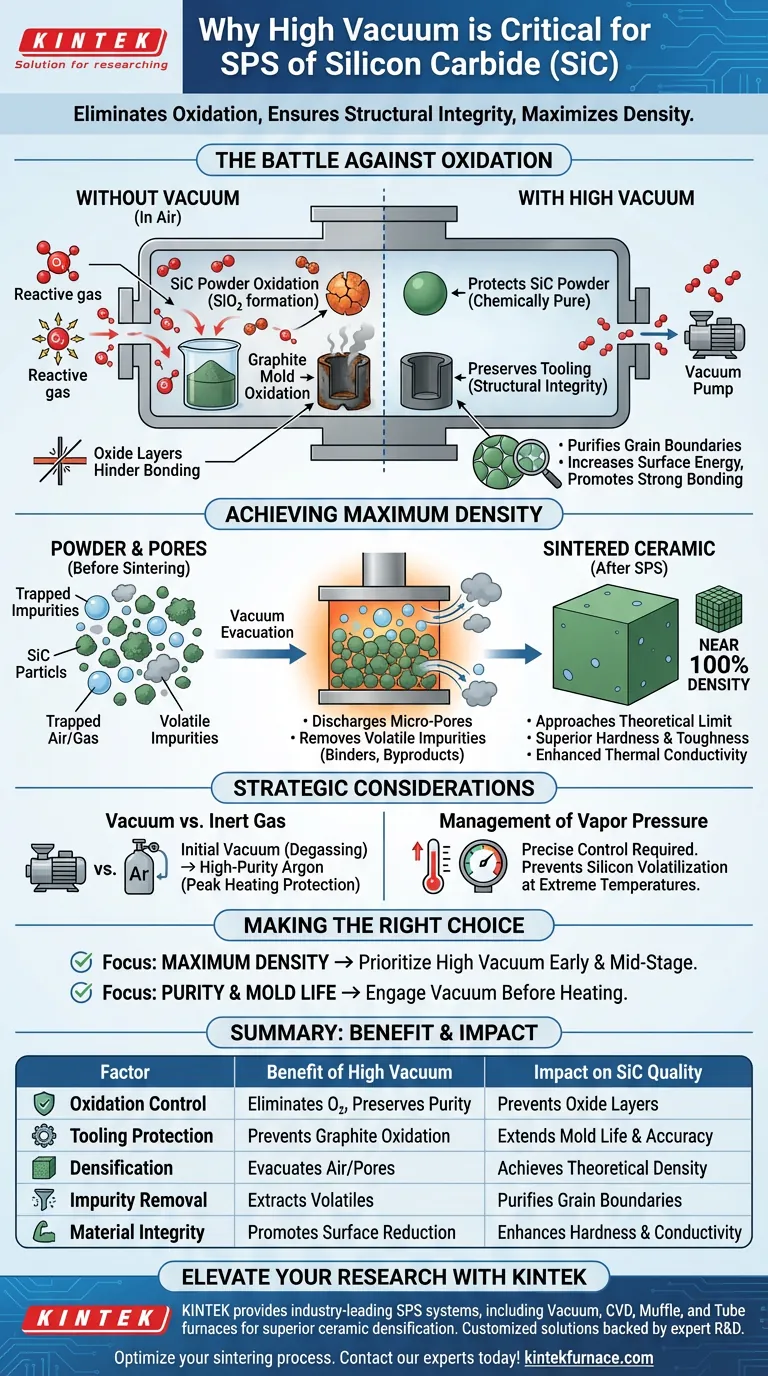

La Batalla Contra la Oxidación

Protegiendo la Materia Prima

El polvo de carburo de silicio (SiC) es muy susceptible a la oxidación cuando se expone a altas temperaturas en presencia de oxígeno.

Mantener un vacío elimina el oxígeno de la cámara, asegurando que el polvo de SiC conserve su pureza química. Esto previene la formación de capas de óxido no deseadas en las superficies de las partículas, lo que de otro modo degradaría el rendimiento mecánico de la cerámica final.

Preservando las Herramientas

El SPS utiliza típicamente moldes de grafito para contener el polvo y conducir la corriente pulsada.

El grafito se oxida rápidamente en el aire a temperaturas de sinterizado. Un ambiente de alto vacío es esencial para proteger estos moldes del desgaste oxidativo, preservando su integridad estructural y asegurando la precisión dimensional de la pieza sinterizada final.

Purificando los Límites de Grano

Las partículas de polvo crudo a menudo poseen óxidos superficiales o impurezas adsorbidas que dificultan la unión.

El ambiente de vacío promueve la volatilización o reducción de estas capas superficiales. Este efecto de "limpieza" aumenta la energía superficial y purifica los límites de grano, creando las condiciones ideales para que las partículas se unan fuertemente durante la densificación.

Logrando la Máxima Densidad

Evacuando Micro-poros

Para que una cerámica sea resistente, debe ser densa. El aire atrapado entre las partículas de polvo actúa como una barrera para la densificación.

Un alto vacío descarga eficazmente los micro-poros y evacua el aire de los intersticios entre las partículas de polvo. Esta eliminación de gas atrapado reduce la resistencia al sinterizado, permitiendo que el material se compacte de manera más eficiente.

Eliminando Impurezas Volátiles

Más allá del aire, el proceso de sinterizado a menudo implica la liberación de gases de aglutinantes orgánicos o subproductos de reacción volátiles.

Los sistemas de vacío son particularmente efectivos para extraer estos volátiles, especialmente durante las etapas de menor temperatura (por ejemplo, por debajo de 400°C). La eliminación de estos contaminantes previene la formación de poros cerrados o burbujas dentro del material.

Acercándose al Límite Teórico

Al eliminar tanto las barreras físicas de gas como las barreras químicas de óxido, el proceso de sinterizado se vuelve muy eficiente.

Esto permite que la cerámica final de carburo de silicio alcance una densidad extremadamente alta, acercándose a su límite teórico. La alta densidad es el factor decisivo para maximizar la dureza, la tenacidad a la fractura y la conductividad térmica.

Comprendiendo las Compensaciones

Vacío vs. Protección con Gas Inerte

Si bien el vacío es crucial para la desgasificación, no siempre es la única atmósfera utilizada durante todo el ciclo.

Para ciertos procesos, se utiliza vacío inicialmente para eliminar aglutinantes e impurezas, seguido de la introducción de Argón de alta pureza. Este gas inerte puede proporcionar protección adicional contra la descomposición o la oxidación durante las etapas de calentamiento pico, ofreciendo un enfoque equilibrado para el control de la atmósfera.

Gestión de la Presión de Vapor

En escenarios de temperaturas extremadamente altas, mantener un vacío requiere una gestión cuidadosa.

Si bien el vacío previene la oxidación, una presión excesivamente baja a temperaturas muy altas puede teóricamente inducir la descomposición o volatilización de ciertos constituyentes a base de silicio. Por lo tanto, se requiere un control preciso del nivel de vacío para equilibrar la purificación con la estabilidad del material.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su proceso de sinterizado de SiC, alinee su control atmosférico con sus objetivos específicos:

- Si su enfoque principal es la Máxima Densidad: Priorice un alto vacío durante las etapas temprana e intermedia para garantizar la evacuación completa de micro-poros y gases adsorbidos.

- Si su enfoque principal es la Pureza y la Vida Útil del Molde: Asegúrese de que el sistema de vacío esté activado antes de que comience el calentamiento para prevenir estrictamente la exposición al oxígeno de las herramientas de grafito y el polvo de SiC.

En última instancia, el ambiente de vacío es la herramienta invisible que transforma el polvo suelto en una cerámica de ingeniería sólida y de alto rendimiento.

Tabla Resumen:

| Factor | Beneficio del Alto Vacío | Impacto en la Calidad del SiC |

|---|---|---|

| Control de Oxidación | Elimina el oxígeno en la cámara | Preserva la pureza química y previene capas de óxido |

| Protección de Herramientas | Previene la oxidación del molde de grafito | Extiende la vida útil del molde y asegura la precisión dimensional |

| Densificación | Evacúa el aire de los micro-poros | Alcanza densidades cercanas a los límites teóricos |

| Eliminación de Impurezas | Extrae volátiles y gases adsorbidos | Purifica los límites de grano para una unión más fuerte |

| Integridad del Material | Promueve la reducción de capas superficiales | Mejora la dureza y la conductividad térmica |

Eleve su Investigación de Materiales Avanzados con KINTEK

El sinterizado de precisión de Carburo de Silicio requiere un control absoluto sobre las condiciones atmosféricas. KINTEK proporciona sistemas líderes en la industria de Sinterizado por Plasma de Chispa (SPS), incluyendo hornos de Vacío, CVD, Mufla y Tubo, todos diseñados para ofrecer los ambientes de alto vacío necesarios para una densificación cerámica superior.

Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. No deje que la oxidación o la porosidad comprometan sus resultados.

¿Listo para optimizar su proceso de sinterizado? ¡Contáctenos hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juega el equipo SPS en la fabricación de Heusler medios? Dominando la Densidad y la Microestructura para Termoeléctricos

- ¿Cómo se compara el prensado en caliente al vacío (VHP) con el CVD para cerámicas de ZnS? Desbloquee una resistencia y eficiencia superiores

- ¿Cuáles son las ventajas de procesamiento de los sistemas SPS para cerámicas de LaFeO3? Lograr alta densidad con precisión

- ¿Cuál es el papel de los insertos de sacrificio en el proceso de Sinterización por Plasma de Chispa (SPS)? Domina el Diseño de Geometrías Complejas

- ¿Cuáles son los beneficios del entorno de alto vacío en un horno de sinterización por prensado en caliente al vacío? Lograr la máxima densidad

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Qué características de control de temperatura tienen los hornos de prensa caliente al vacío? Logre precisión en el procesamiento de materiales a alta temperatura

- ¿Cómo facilita el entorno de vacío la densificación de las cerámicas de ZnS? Desbloquee el sinterizado líquido de alto rendimiento