El principal beneficio de un entorno de alto vacío en el prensado en caliente es la creación de una zona de procesamiento prístina y químicamente inerte que evacúa simultáneamente los gases atrapados y previene la degradación del material. Al mantener un nivel de vacío, como 5 × 10⁻² Pa, el sistema elimina la interferencia atmosférica, asegurando que la consolidación física del polvo conduzca a la máxima densidad en lugar de estructuras porosas y quebradizas.

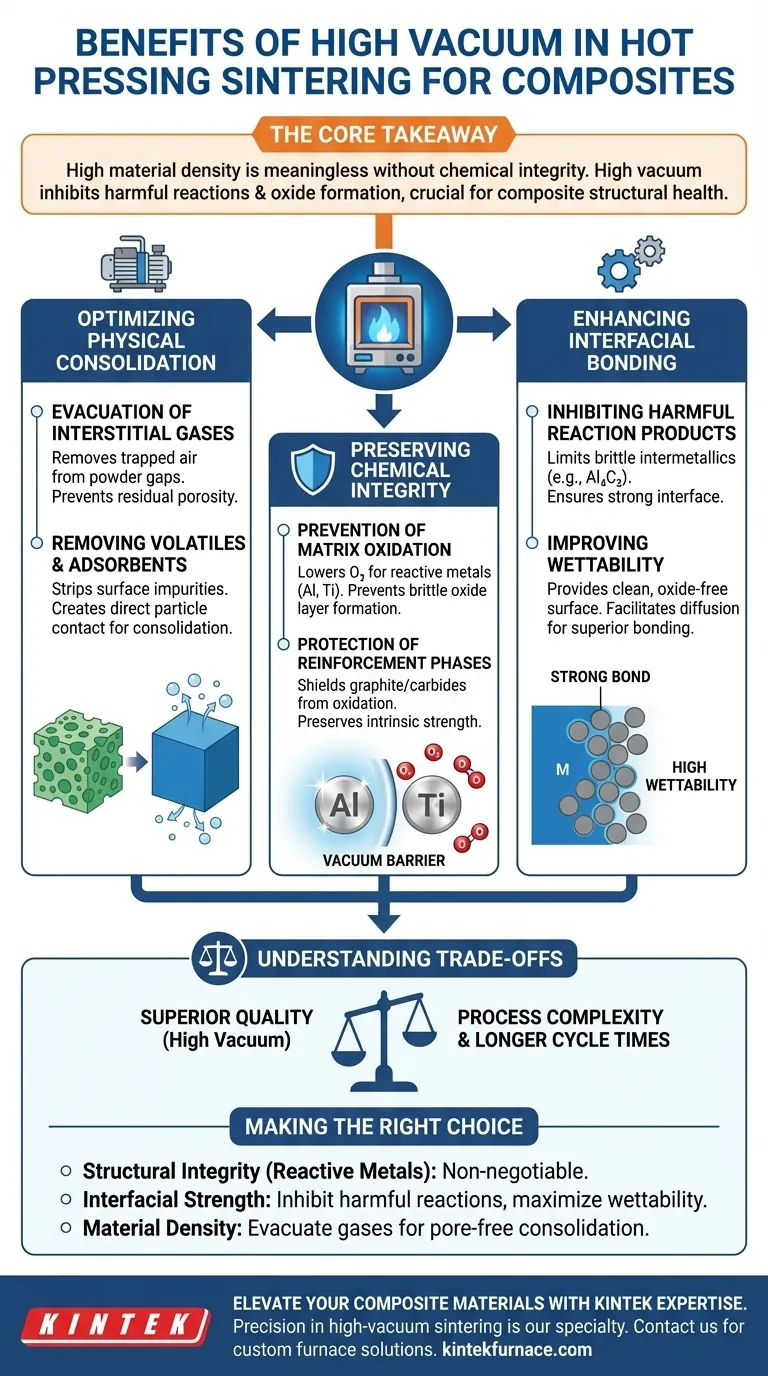

La conclusión principal Lograr una alta densidad del material no tiene sentido si la integridad química de la interfaz se ve comprometida. El entorno de alto vacío no se trata solo de eliminar el aire; es un mecanismo de control crítico que inhibe las reacciones químicas dañinas y la formación de óxidos, que son las principales causas de falla estructural en los materiales compuestos.

Optimización de la consolidación física

Evacuación de gases intersticiales

En la metalurgia de polvos, el aire queda atrapado naturalmente en los espacios (intersticios) entre las partículas. Un entorno de alto vacío evacúa eficazmente estos gases antes de que el proceso de sinterización selle el material.

Si estos gases no se eliminan, quedan atrapados como poros dentro del compuesto final. Esto conduce a una porosidad residual, que reduce significativamente la densidad final y la resistencia mecánica del material.

Eliminación de volátiles y adsorbentes

Más allá del aire intersticial, las superficies de los polvos a menudo retienen gases adsorbidos y contaminantes volátiles. El sistema de vacío elimina estas impurezas a medida que aumenta la temperatura.

Esta "limpieza" de la superficie del polvo crea un camino directo para el contacto partícula a partícula. Elimina las barreras físicas que de otro modo dificultarían el proceso de consolidación.

Preservación de la integridad química

Prevención de la oxidación de la matriz

Muchas matrices compuestas, en particular las aleaciones de aluminio y titanio, son muy reactivas al oxígeno a temperaturas de sinterización (por ejemplo, de 950 °C a 1250 °C). El entorno de vacío reduce la presión parcial de oxígeno a niveles insignificantes.

Esto previene la formación de capas de óxido en las superficies de las partículas. Las capas de óxido actúan como contaminantes quebradizos que impiden la verdadera unión metalúrgica y sirven como sitios de iniciación de grietas en el producto final.

Protección de las fases de refuerzo

No solo la matriz metálica es vulnerable; los materiales de refuerzo como el grafito o los carburos también pueden degradarse en presencia de oxígeno. La atmósfera de vacío protege estos refuerzos de la oxidación y la descarburación.

La preservación de la fase de refuerzo asegura que conserve su resistencia intrínseca. Esto permite que transporte eficazmente la carga dentro de la estructura compuesta según lo previsto.

Mejora de la unión interfacial

Inhibición de productos de reacción dañinos

Una función crítica del entorno de vacío es limitar la formación de compuestos intermetálicos quebradizos. Por ejemplo, en compuestos de aluminio-grafito, una reacción excesiva puede formar carburo de aluminio, un producto dañino que degrada las propiedades del material.

Al controlar la atmósfera, el proceso de vacío inhibe estas reacciones interfaciales excesivas. Este control es decisivo para garantizar que la interfaz de unión permanezca fuerte en lugar de quebradiza.

Mejora de la mojabilidad

Para que un compuesto sea resistente, la matriz líquida o semisólida debe "mojar" completamente las partículas de refuerzo. El oxígeno y los óxidos superficiales inhiben notoriamente este comportamiento de mojabilidad.

Al proporcionar una superficie limpia y libre de óxidos, el entorno de vacío mejora la mojabilidad entre la matriz y el refuerzo. Esto facilita la difusión y migración atómica, lo que conduce a una unión metalúrgica superior.

Comprensión de las compensaciones

Complejidad y costo del proceso

Si bien el alto vacío ofrece una calidad superior, introduce una complejidad significativa. Lograr y mantener niveles de vacío como 5 × 10⁻² Pa o 10⁻³ Pa requiere sistemas de bombeo sofisticados y un mantenimiento meticuloso de los sellos.

Implicaciones del tiempo de ciclo

El prensado en caliente al vacío es inherentemente un proceso por lotes que requiere tiempo para el bombeo y el desgasificado. Esto puede resultar en tiempos de ciclo más largos en comparación con los métodos de sinterización atmosférica o con gas inerte, lo que lo convierte en una opción impulsada por los requisitos de calidad en lugar de la velocidad de producción.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el prensado en caliente al alto vacío depende de las sensibilidades químicas específicas de sus materiales.

- Si su enfoque principal es la integridad estructural: El vacío es indispensable para metales reactivos (Ti, Al) para eliminar inclusiones de óxido quebradizas que causan fallas prematuras.

- Si su enfoque principal es la resistencia interfacial: Confíe en el vacío para inhibir productos de reacción dañinos (como el carburo de aluminio) y maximizar la mojabilidad entre la matriz y el refuerzo.

- Si su enfoque principal es la densidad del material: Utilice el vacío para evacuar los gases intersticiales, asegurando una consolidación sin poros para aplicaciones que requieren alta hermeticidad.

En última instancia, el entorno de alto vacío transforma el proceso de sinterización de una simple operación de calentamiento en un sistema de control químico preciso, vital para los compuestos de alto rendimiento.

Tabla resumen:

| Categoría de beneficio | Mecanismo principal | Impacto en la calidad del material |

|---|---|---|

| Consolidación física | Evacuación de gases intersticiales y volátiles | Elimina la porosidad; logra la máxima densidad teórica |

| Integridad química | Baja presión parcial de oxígeno | Previene la oxidación de la matriz (Al, Ti) y la degradación del refuerzo |

| Unión interfacial | Eliminación de óxidos superficiales | Mejora la mojabilidad e inhibe los compuestos intermetálicos quebradizos |

| Resistencia estructural | "Limpieza" superficial de los polvos | Asegura la unión metalúrgica directa y reduce la iniciación de grietas |

Mejore sus materiales compuestos con la experiencia de KINTEK

La precisión en la sinterización al alto vacío es la diferencia entre un fallo poroso y un avance de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de Muffle, Tubo, Rotatorio, Vacío y CVD, todos meticulosamente diseñados para cumplir con las rigurosas demandas de la ciencia de materiales moderna.

¿Por qué elegir KINTEK?

- I+D avanzada: Nuestros hornos están respaldados por investigación experta para garantizar una uniformidad térmica y estabilidad de vacío óptimas.

- Soluciones personalizadas: Ya sea que esté trabajando con titanio reactivo o compuestos complejos de grafito, nuestros sistemas son totalmente personalizables para sus parámetros de proceso únicos.

- Fiabilidad superior: Nos especializamos en hornos de laboratorio de alta temperatura diseñados para una máxima durabilidad y control químico.

¿Listo para eliminar la oxidación y lograr la máxima densidad del material? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para el Telururo de Bismuto? Optimizar cuerpos verdes termoeléctricos

- ¿Por qué son esenciales los hornos de prensa caliente en la investigación y el desarrollo? Descubra innovaciones avanzadas en materiales

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)

- ¿Cuáles son las ventajas de usar un vacío o una atmósfera protegida en la sinterización? Aumentar la pureza y el rendimiento del material

- ¿Cuáles son las ventajas únicas del Sinterizado por Plasma de Chispa (SPS)? Desbloquea la Resistencia de Carburo Ultrafino

- ¿Cómo se deben seleccionar los elementos calefactores y los métodos de presurización para los hornos de prensado en caliente al vacío? Optimizar para la temperatura y la densidad

- ¿Cuál es el impacto del control preciso de la temperatura en un horno de sinterización? Optimización de Compuestos de Cu/Ti3SiC2/C/MWCNT

- ¿Cuál es el objetivo principal de utilizar el Prensado Isostático en Caliente (HIP) para Ti-6Al-4V L-PBF? Maximizar la integridad del componente