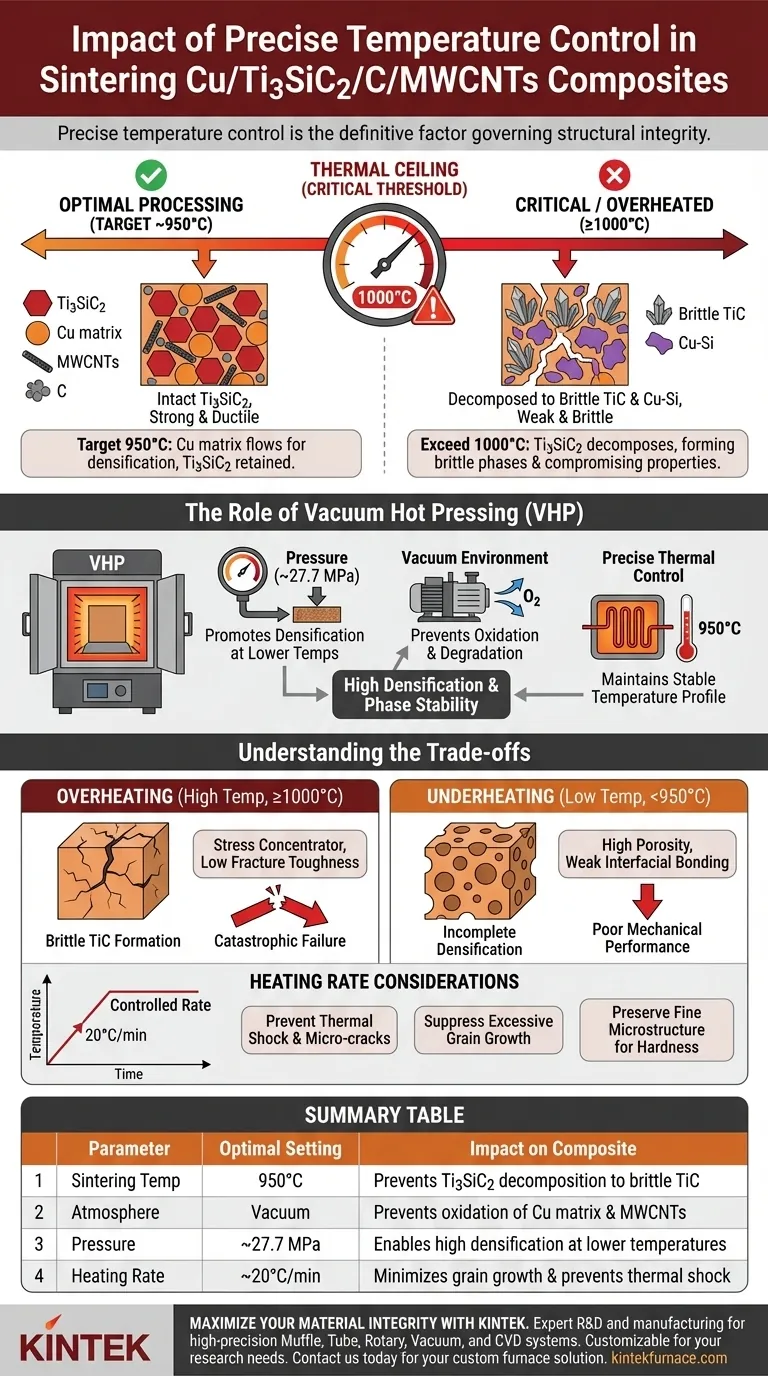

El control preciso de la temperatura es el factor definitivo que rige la integridad estructural de los compuestos de Cu/Ti3SiC2/C/MWCNT durante su fabricación.

Si la temperatura de sinterización excede el umbral crítico (específicamente, si alcanza o supera los 1000 °C), la fase de refuerzo principal, el Ti3SiC2, sufre descomposición térmica. Esta reacción transforma la deseable fase de refuerzo en Carburo de Titanio (TiC) y compuestos de Cobre-Silicio (Cu-Si) quebradizos, comprometiendo gravemente las propiedades mecánicas del material.

Conclusión Clave La fabricación de este compuesto requiere un estricto "techo térmico". Debe mantener una temperatura de sinterización estable (óptimamente alrededor de 950 °C) para facilitar el flujo de la matriz y la densificación sin desencadenar la descomposición química del refuerzo de Ti3SiC2 en subproductos quebradizos.

El Mecanismo de Estabilidad de Fases

Evitar la Descomposición Térmica

El principal riesgo en la sinterización de este compuesto es la inestabilidad del Ti3SiC2 a altas temperaturas.

Si bien el Ti3SiC2 proporciona un excelente refuerzo mecánico, es térmicamente sensible en presencia de cobre.

Si la temperatura del horno fluctúa hacia arriba hasta los 1000 °C, la fase Ti3SiC2 se descompone. En lugar de un compuesto reforzado, queda una matriz contaminada por fases quebradizas de TiC y compuestos de Cu-Si.

La Ventana de Procesamiento Óptima

Para prevenir esta degradación, el equipo debe mantener un perfil de temperatura estable, apuntando típicamente a 950 °C.

A esta temperatura, la matriz de cobre se ablanda lo suficiente como para fluir y densificarse bajo presión.

Crucialmente, esta temperatura es lo suficientemente baja como para preservar la estructura química del Ti3SiC2, asegurando que el compuesto conserve su ductilidad y resistencia previstas.

El Papel del Prensado en Caliente al Vacío (VHP)

Integración de Presión con Temperatura

El control térmico preciso no funciona de forma aislada; debe combinarse con presión mecánica.

Un horno de Prensado en Caliente al Vacío (VHP) aplica una presión significativa (por ejemplo, 27,7 MPa) junto con el calor.

Esta presión promueve la deformación plástica y el flujo de las partículas de cobre hacia los vacíos. Esto permite una alta densificación a 950 °C, evitando la necesidad de aumentar las temperaturas al peligroso nivel de 1000 °C puramente para la densidad.

Prevención de la Oxidación mediante Vacío

El entorno de vacío es el tercer pilar de la estabilidad de fases.

Las altas temperaturas suelen acelerar la oxidación. En vacío, se elimina el oxígeno atmosférico.

Esto evita que la matriz de cobre forme inclusiones de óxido y protege a los Nanotubos de Carbono (MWCNT) y al Ti3SiC2 de degradarse o quemarse antes de que el compuesto esté completamente formado.

Comprensión de los Compromisos

La Consecuencia del Sobrecalentamiento (Alta Temperatura)

Como se señaló, exceder la temperatura objetivo conduce a la transformación de fases.

La formación de TiC quebradizo actúa como un concentrador de tensiones dentro del material. Esto reduce significativamente la tenacidad a la fractura, haciendo que el componente final sea propenso a fallas catastróficas bajo carga.

La Consecuencia del Subcalentamiento (Baja Temperatura)

Por el contrario, no alcanzar la temperatura de sinterización óptima da como resultado una densificación incompleta.

Si la temperatura es demasiado baja, la viscosidad de la matriz de cobre sigue siendo demasiado alta para llenar los poros intersticiales.

Esto da como resultado una estructura porosa con una débil unión interfacial entre el cobre y los refuerzos, lo que lleva a un rendimiento mecánico deficiente.

Consideraciones sobre la Velocidad de Calentamiento

La precisión también se aplica a la rapidez con la que se alcanza la temperatura objetivo.

El control programable (por ejemplo, 20 °C/min) ayuda a equilibrar la velocidad de densificación con el crecimiento del grano.

El calentamiento controlado previene el choque térmico, que puede causar microfisuras, y suprime el crecimiento excesivo del grano, preservando la microestructura fina necesaria para la dureza.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso de sinterización de los compuestos de Cu/Ti3SiC2/C/MWCNT, alinee su estrategia térmica con sus métricas de calidad específicas:

- Si su enfoque principal es la Pureza de Fases: limite estrictamente su temperatura máxima a 950 °C para garantizar la descomposición cero de la fase Ti3SiC2 en TiC quebradizo.

- Si su enfoque principal es la Densificación: maximice la presión mecánica (por ejemplo, ~27,7 MPa) dentro del entorno de vacío para lograr la densidad completa sin exceder el límite térmico.

- Si su enfoque principal es la Homogeneidad Microestructural: utilice velocidades de calentamiento programables para prevenir el choque térmico y minimizar el crecimiento del grano durante la fase de rampa.

El éxito radica en navegar por la estrecha ventana en la que el cobre fluye libremente, pero el Ti3SiC2 permanece químicamente inerte.

Tabla Resumen:

| Parámetro | Configuración Óptima | Impacto en el Compuesto |

|---|---|---|

| Temp. de Sinterización | 950°C | Previene la descomposición del Ti3SiC2 en TiC quebradizo |

| Atmósfera | Vacío | Previene la oxidación de la matriz de Cu y los MWCNT |

| Presión | ~27,7 MPa | Permite alta densificación a temperaturas más bajas |

| Velocidad de Calentamiento | ~20°C/min | Minimiza el crecimiento del grano y previene el choque térmico |

Maximice la Integridad de su Material con KINTEK

La precisión es la diferencia entre un compuesto de alto rendimiento y una falla quebradiza. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y sistemas CVD de alta precisión, todos personalizables para sus necesidades de investigación únicas. Ya sea que esté sinterizando compuestos avanzados de Cu/Ti3SiC2/C/MWCNT o desarrollando nuevas aleaciones, nuestros equipos garantizan el techo térmico estable y los entornos de vacío requeridos para la pureza de fases.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Para qué se utiliza una máquina de prensa caliente? Desde ropa personalizada hasta componentes aeroespaciales

- ¿Cuál es la función principal de una prensa de tabletas planas en el CSP? Lograr la densificación a alta presión para cerámicas de CaF2

- ¿Cómo difiere el mecanismo de calentamiento de un horno de sinterización por prensado en caliente al vacío del SPS? Una guía comparativa

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Qué ventajas ofrece la tecnología de prensado al vacío en los procesos de conformado de metales? Logre precisión y eficiencia en el conformado de metales

- ¿Qué ventajas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) frente al prensado en caliente tradicional? Aumentar la eficiencia del SnSe

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica