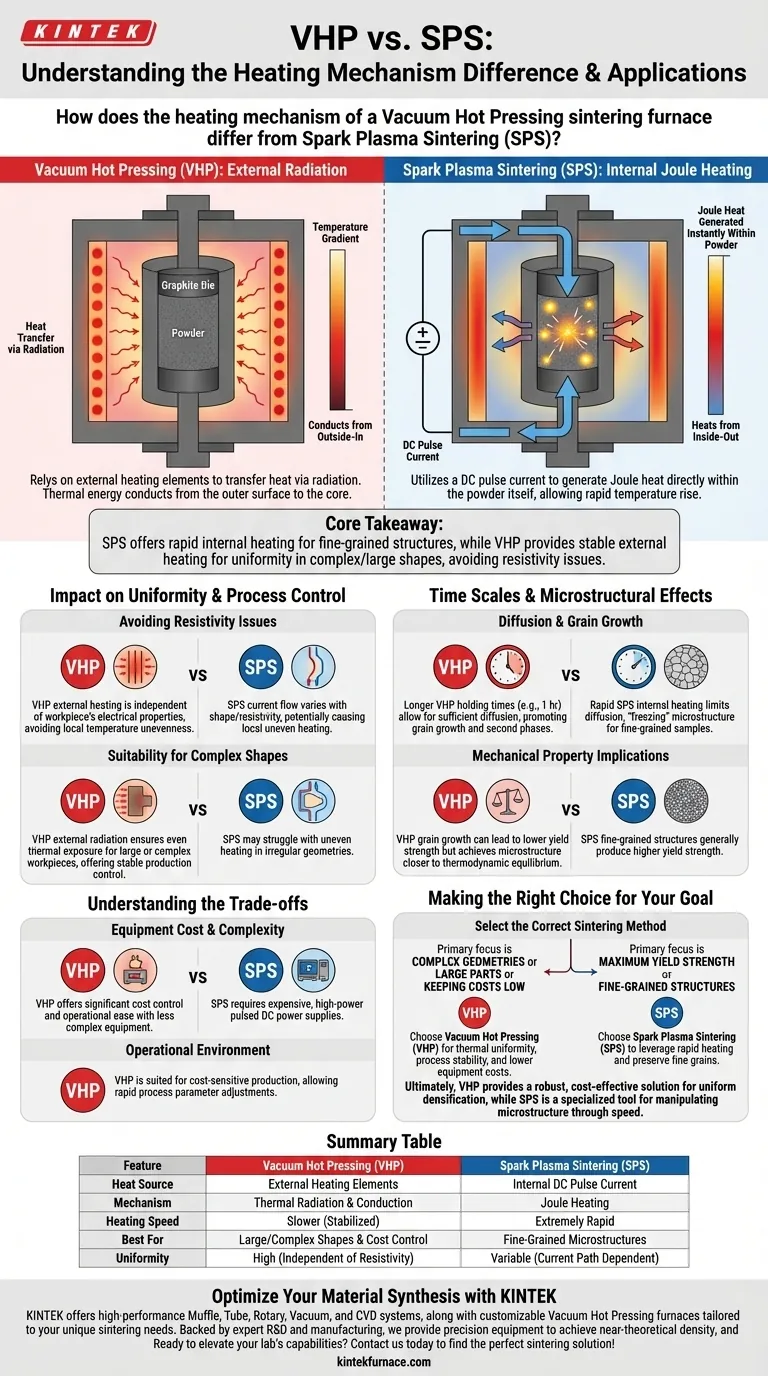

La diferencia fundamental radica en el origen de la energía térmica. Un horno de prensado en caliente al vacío (VHP) se basa en elementos calefactores externos para transferir calor por radiación desde la superficie exterior hacia el polvo. En contraste, la Sinterización por Plasma de Chispa (SPS) utiliza una corriente pulsada de CC para generar calor Joule directamente dentro del propio polvo.

Conclusión clave Mientras que el SPS ofrece un calentamiento interno rápido ideal para estructuras de grano fino, el Prensado en Caliente al Vacío proporciona un entorno de calentamiento externo estable. Esto hace que el VHP sea superior para controlar la uniformidad en formas complejas o grandes donde las variaciones de resistividad eléctrica podrían causar un calentamiento desigual.

Mecanismos de Generación de Calor Distintos

Prensado en Caliente al Vacío: Radiación Externa

En un horno VHP, los elementos calefactores se encuentran fuera del molde o del área de prensado. Estos elementos generan calor que se transfiere a la pieza de trabajo principalmente por radiación.

Debido a que la fuente de calor es externa, la energía térmica debe conducirse desde la superficie exterior del material hasta su núcleo. Este proceso se basa en principios estándar de conducción térmica para lograr el equilibrio de temperatura en todo el compactado de polvo.

Sinterización por Plasma de Chispa: Calentamiento Joule Interno

El SPS adopta un enfoque radicalmente diferente al pasar una corriente continua pulsada (CC) a través de la matriz de grafito y el compactado de polvo.

Esta corriente encuentra resistencia dentro del material, generando calor Joule instantáneamente en todo el volumen del polvo. En lugar de esperar a que el calor viaje de afuera hacia adentro, el material se calienta de adentro hacia afuera, lo que permite velocidades de aumento de temperatura muy rápidas.

Impacto en la Uniformidad y el Control del Proceso

Evitar Problemas de Resistividad

Una ventaja importante del método de calentamiento externo VHP es su independencia de las propiedades eléctricas de la pieza de trabajo.

En el SPS, las diferencias en la forma o la resistividad eléctrica de la pieza de trabajo pueden alterar el flujo de la corriente, lo que podría provocar desigualdades de temperatura local. El VHP evita esto por completo porque el calor se aplica ambientalmente en lugar de eléctricamente.

Idoneidad para Formas Complejas

Dado que el VHP no depende de las rutas de corriente, a menudo es más eficaz para piezas de trabajo grandes o complejas.

La radiación externa asegura que incluso las geometrías irregulares reciban una exposición térmica constante, lo que hace que el proceso sea más fácil de controlar y significativamente más estable para componentes a escala de producción.

Escalas de Tiempo y Efectos Microestructurales

Difusión y Crecimiento de Grano

El mecanismo de calentamiento dicta el tiempo de procesamiento. El VHP generalmente requiere tiempos de mantenimiento más largos (por ejemplo, 1 hora) en comparación con el rápido disparo del SPS (aproximadamente 10 minutos).

Esta exposición prolongada al calor en el VHP permite una difusión más suficiente de los elementos de aleación. Esto promueve el crecimiento de grano y la precipitación de fases secundarias, como la fase sigma, lo que resulta en composiciones de fase distintas.

Implicaciones de las Propiedades Mecánicas

El rápido calentamiento interno del SPS limita la difusión, "congelando" efectivamente la microestructura. Esto generalmente produce muestras de grano fino con una mayor resistencia a la fluencia.

Por el contrario, el crecimiento de grano asociado con el proceso VHP más lento puede resultar en una menor resistencia a la fluencia, pero logra una microestructura más cercana al equilibrio termodinámico.

Comprender las Compensaciones

Costo y Complejidad del Equipo

Si bien ambos métodos logran una alta densificación, el VHP ofrece ventajas significativas en el control de costos y la facilidad de operación.

El equipo necesario para el calentamiento radiante externo es generalmente menos complejo y menos costoso que las fuentes de alimentación de CC pulsada de alta potencia requeridas para el SPS.

Entorno Operativo

El VHP es a menudo más adecuado para entornos de producción sensibles al costo. Permite el ajuste rápido de los parámetros del proceso sin la volatilidad asociada con la gestión de pulsos de alta corriente a través de resistencias de polvo cambiantes.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el método de sinterización correcto, debe sopesar la importancia del refinamiento microestructural frente a la estabilidad del proceso y el costo.

- Si su enfoque principal son las geometrías complejas o las piezas grandes: Elija el Prensado en Caliente al Vacío (VHP) para garantizar la uniformidad térmica y evitar problemas causados por la variación de la resistividad eléctrica.

- Si su enfoque principal es mantener los costos bajos: Elija VHP por sus menores costos de equipo y simplicidad operativa, al tiempo que logra una densidad cercana a la teórica.

- Si su enfoque principal es la máxima resistencia a la fluencia: Elija la Sinterización por Plasma de Chispa (SPS) para aprovechar el calentamiento rápido que preserva las estructuras de grano fino.

En última instancia, el VHP proporciona una solución robusta y rentable para la densificación uniforme, mientras que el SPS es una herramienta especializada para manipular la microestructura a través de la velocidad.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Fuente de Calor | Elementos Calefactores Externos | Corriente Pulsada de CC Interna |

| Mecanismo | Radiación y Conducción Térmica | Calentamiento Joule |

| Velocidad de Calentamiento | Más Lenta (Estabilizada) | Extremadamente Rápida |

| Mejor para | Formas Grandes/Complejas y Control de Costos | Microestructuras de Grano Fino |

| Uniformidad | Alta (Independiente de la Resistividad) | Variable (Dependiente de la Ruta de Corriente) |

Optimice la Síntesis de sus Materiales con KINTEK

Elegir entre VHP y SPS es fundamental para el éxito de su proyecto. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de prensado en caliente al vacío personalizables adaptados a sus necesidades de sinterización únicas. Ya sea que necesite la estabilidad térmica del VHP para geometrías complejas o hornos de alta temperatura de laboratorio especializados, nuestro equipo proporciona el equipo de precisión necesario para lograr una densidad cercana a la teórica y las microestructuras deseadas.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para encontrar la solución de sinterización perfecta!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo mejora la capacidad de control de temperatura de larga duración en un horno de prensado en caliente al vacío las cerámicas de ZnS?

- ¿Por qué es necesario un horno de prensado en caliente equipado con un sistema de vacío para el sinterizado de recubrimientos de aleaciones de alta entropía? Garantice la pureza, la densidad y un rendimiento superior.

- ¿Para qué se utiliza una máquina de prensa caliente? Desde ropa personalizada hasta componentes aeroespaciales

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el SPS? Mejora la densificación de composites Mo-Cr-Y

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el sinterizado por prensado en caliente de GNPs-Cu/Ti6Al4V

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuál es el beneficio del control de procesos programable de múltiples segmentos en hornos de sinterización por prensado en caliente para nano-cobre?

- ¿Qué ventajas ofrece una prensa de vacío en el procesamiento de materiales? Logre una densidad y pureza superiores