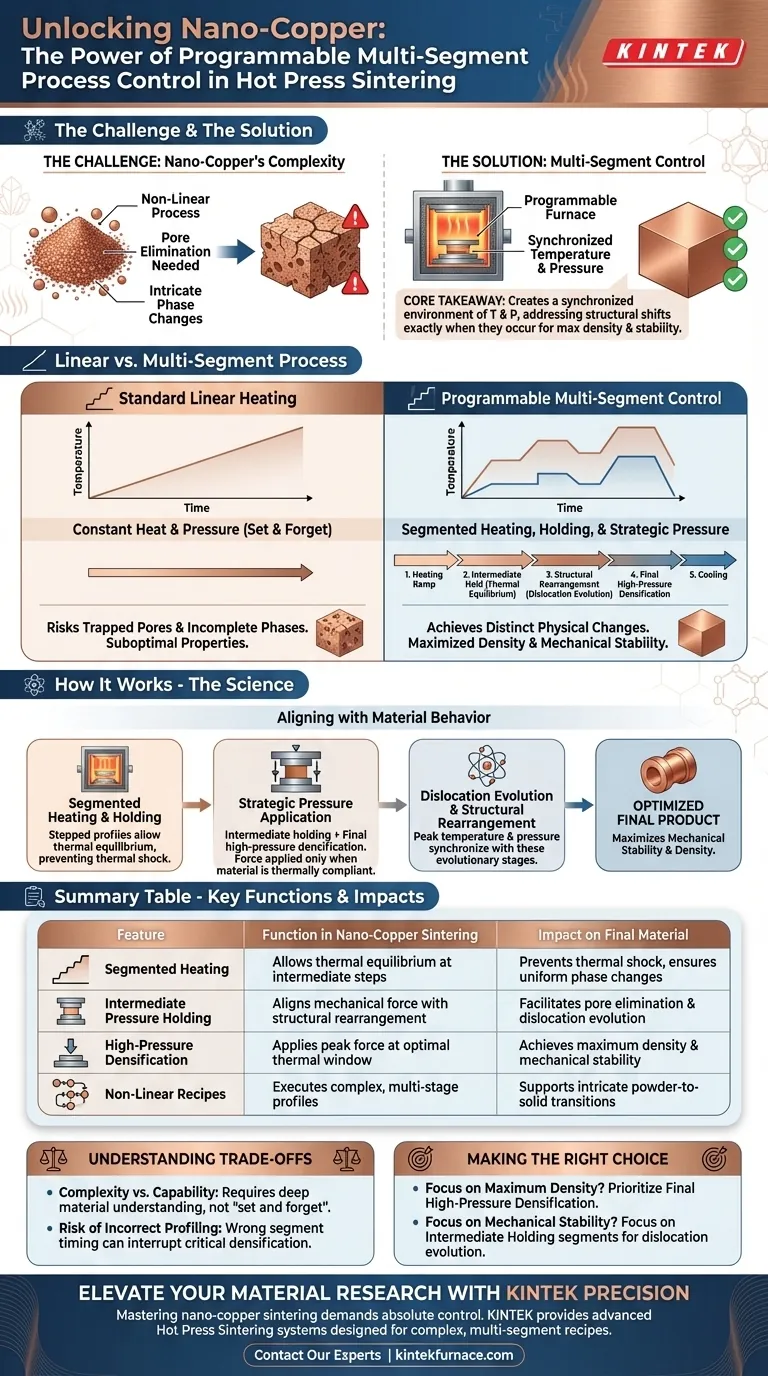

El control de procesos programable de múltiples segmentos es la característica definitoria que permite a los hornos de sinterización por prensado en caliente procesar con éxito el nano-cobre. Permite la ejecución de recetas complejas y no lineales —calentamiento segmentado específico, mantenimiento de presión intermedia y densificación final a alta presión— que son necesarias para lograr cambios físicos distintos en el material que una rampa de calentamiento lineal estándar no puede soportar.

Conclusión clave La sinterización del nano-cobre no es un proceso lineal; implica intrincados cambios de fase y transformaciones estructurales. El control de múltiples segmentos crea un entorno sincronizado de temperatura y presión, maximizando la densidad del material y la estabilidad mecánica al abordar estas transformaciones exactamente cuando ocurren.

El Desafío de Ingeniería del Nano-Cobre

Más Allá del Simple Calentamiento

El nano-cobre no se densifica uniformemente bajo calor constante. El material requiere un enfoque dinámico para su procesamiento.

Para transformar el nanopólvo en un componente sólido y estable, el proceso debe gestionar activamente los comportamientos complejos dentro de la estructura del material.

Apuntando a Cambios Físicos Específicos

Los principales obstáculos para una sinterización de alta calidad son la eliminación de poros y los cambios de fase.

Si el horno aplica presión o calor demasiado pronto o demasiado tarde, los poros pueden quedar atrapados, o el cambio de fase puede permanecer incompleto, comprometiendo el producto final.

Cómo el Control de Múltiples Segmentos Resuelve Esto

Calentamiento y Mantenimiento Segmentados

El control programable permite perfiles de calentamiento "escalonados" en lugar de una rampa continua.

El horno puede mantener el material a temperaturas intermedias. Esto crea una ventana para el equilibrio térmico antes de pasar a la siguiente etapa crítica del proceso.

Aplicación Estratégica de Presión

La presión es tan crítica como la temperatura en este proceso. La tecnología permite el mantenimiento intermedio con presión, seguido de la densificación final a alta presión.

Esto asegura que la fuerza mecánica se aplique solo cuando el material es térmicamente lo suficientemente complaciente como para aceptarla sin defectos.

Alineación con la Evolución de Dislocaciones

A nivel microscópico, el material experimenta evolución de dislocaciones y reordenamiento estructural.

Los segmentos programables aseguran que la temperatura y la presión alcancen su punto máximo específicamente durante estas etapas evolutivas. Esta sincronización es la clave para maximizar la estabilidad mecánica de la pieza final.

Comprendiendo las Compensaciones

Complejidad vs. Capacidad

La principal compensación de los hornos programables de múltiples segmentos es la complejidad del diseño del proceso.

A diferencia de la sinterización simple, donde "configuras y olvidas" una temperatura, estos hornos requieren una comprensión profunda del comportamiento del material.

El Riesgo de un Perfil Incorrecto

Dado que el horno permite caminos complejos, un segmento programado incorrectamente puede interrumpir la densificación crítica.

Si la etapa de alta presión se activa antes de que el reordenamiento estructural esté listo, la densidad del material será subóptima independientemente de la potencia de la máquina.

Tomando la Decisión Correcta para su Objetivo

Para aprovechar el control programable de manera efectiva, alinee sus parámetros de proceso con sus objetivos de material específicos:

- Si su enfoque principal es la Densidad Máxima: Priorice el segmento de densificación final a alta presión para aplastar los poros restantes después de la fase de calentamiento.

- Si su enfoque principal es la Estabilidad Mecánica: Concéntrese en los segmentos de mantenimiento intermedio para permitir el tiempo adecuado para la evolución de dislocaciones y el reordenamiento estructural.

Dominar el momento de estos segmentos transforma el nano-cobre de un polvo crudo a un material industrial de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Sinterización de Nano-Cobre | Impacto en el Material Final |

|---|---|---|

| Calentamiento Segmentado | Permite el equilibrio térmico en pasos intermedios | Previene el choque térmico y asegura cambios de fase uniformes |

| Mantenimiento de Presión Intermedia | Alinea la fuerza mecánica con el reordenamiento estructural | Facilita la eliminación de poros y la evolución de dislocaciones |

| Densificación a Alta Presión | Aplica fuerza pico en la ventana térmica óptima | Logra densidad máxima y estabilidad mecánica |

| Recetas No Lineales | Ejecuta perfiles de proceso complejos y de múltiples etapas | Soporta transiciones físicas intrincadas de polvo a sólido |

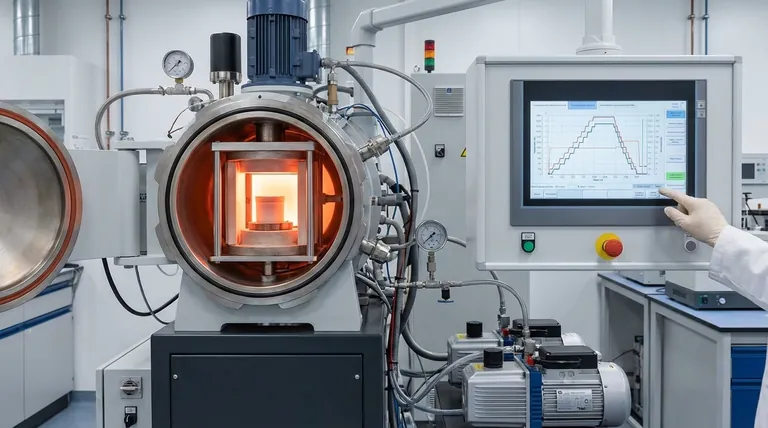

Mejore su Investigación de Materiales con la Precisión KINTEK

Dominar la sinterización del nano-cobre requiere más que solo calor: exige un control absoluto. En KINTEK, ofrecemos sistemas avanzados de Sistemas de Sinterización por Prensado en Caliente y hornos personalizables Muffle, de Tubo y de Vacío diseñados para ejecutar recetas complejas de múltiples segmentos con precisión quirúrgica.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas están diseñados para satisfacer los desafíos únicos del reordenamiento estructural y la densificación a alta presión. ¿Listo para optimizar su perfil de sinterización?

Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Para qué se utiliza el Prensado en Caliente al Vacío en los objetivos cerámicos y de metal en polvo? Lograr una densidad y pureza superiores

- ¿Qué características de seguridad incorporan los hornos de prensa caliente al vacío? Garantice la protección del operador y del equipo

- ¿Por qué es necesario un sistema de sinterización de alto vacío para el SPS de Al2O3-TiC? Desbloquee la máxima densidad y dureza

- ¿Cómo contribuye la prensa de vacío a la mejora de las propiedades del material? Logre materiales más densos y puros para un rendimiento superior

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales